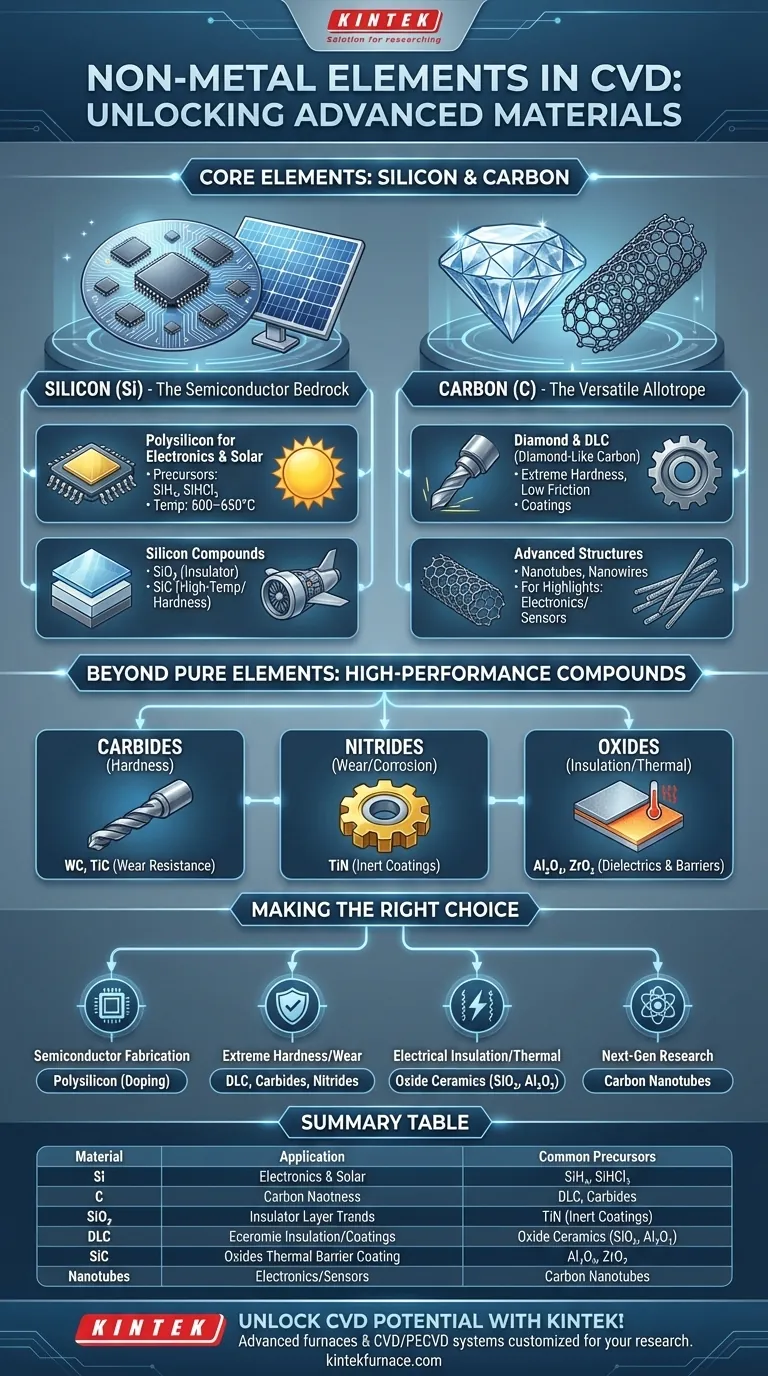

Fondamentalement, les éléments non métalliques les plus couramment déposés par dépôt chimique en phase vapeur (CVD) sont le silicium (Si) et le carbone (C). Ces deux éléments constituent la base d'une vaste gamme de matériaux essentiels à la technologie moderne, des wafers de silicium dans les microcircuits aux revêtements de carbone amorphe (DLC) sur les outils haute performance.

Le véritable pouvoir du CVD ne réside pas seulement dans le dépôt d'éléments purs, mais dans sa capacité à contrôler précisément la chimie et la structure pour créer un large éventail de composés et d'allotropes non métalliques, y compris des semi-conducteurs essentiels, des isolants et des céramiques ultra-dures.

Le rôle central du silicium dans le CVD

Le silicium est sans doute l'élément le plus important déposé par CVD, principalement parce qu'il est le fondement de toute l'industrie des semi-conducteurs.

Le polysilicium pour l'électronique et le solaire

Le silicium polycristallin, ou polysilicium, est un matériau clé pour la fabrication de circuits intégrés (dispositifs CMOS) et de cellules solaires photovoltaïques.

Il est généralement déposé dans des systèmes de CVD à basse pression (LPCVD) en utilisant des gaz précurseurs tels que la silane (SiH₄) ou la trichlorosilane (SiHCl₃) à des températures comprises entre 600 et 650°C. Les propriétés électroniques du matériau peuvent être ajustées avec précision en introduisant des gaz dopants comme la phosphine ou l'arsine pendant le dépôt.

Composés de silicium pour l'isolation et la protection

Le CVD est également utilisé pour créer des composés de silicium cruciaux. Le dioxyde de silicium (SiO₂) est un excellent isolant électrique (un diélectrique), vital pour isoler les composants à l'intérieur d'une micropuce.

Pendant ce temps, le carbure de silicium (SiC) est une céramique connue pour sa dureté extrême et sa stabilité à haute température, ce qui la rend adaptée aux applications exigeantes dans l'aérospatiale et l'électronique de puissance.

La polyvalence inégalée du carbone

La capacité du carbone à former différentes structures, appelées allotropes, en fait un élément exceptionnellement polyvalent pour les applications CVD, allant des revêtements résistants à l'usure à l'électronique de nouvelle génération.

Diamant et carbone amorphe (DLC)

Le CVD peut produire des films minces de diamant synthétique et de carbone amorphe (DLC). Ces matériaux sont appréciés pour leur dureté extrême, leur faible friction et leur inertie chimique.

Ils sont largement utilisés comme revêtements protecteurs sur les outils de coupe, les pièces de moteurs automobiles et les implants médicaux pour augmenter considérablement leur durée de vie et leurs performances.

Structures carbonées avancées

La précision du CVD permet la croissance de structures carbonées complexes aux propriétés uniques. Les nanotubes de carbone et les nanofils de carbone sont des exemples de matériaux dotés d'une résistance et d'une conductivité électrique extraordinaires, offrant d'immenses promesses pour les applications futures en électronique, en composites et en capteurs.

Comprendre les compromis : éléments par rapport aux composés

Se concentrer uniquement sur les éléments non métalliques purs masque l'image globale. La principale force industrielle du CVD réside dans sa capacité à former des composés non métalliques haute performance.

Carbures pour une dureté extrême

Les composés de carbone et d'un métal, appelés carbures, sont exceptionnellement durs. Des matériaux comme le carbure de tungstène (WC) et le carbure de titane (TiC) sont déposés sur les outils et les composants industriels pour assurer une résistance supérieure à l'usure.

Nitrures pour la résistance à l'usure et à la corrosion

De même, les nitrures comme le nitrure de titane (TiN) sont utilisés comme revêtements durs et inertes. Ils offrent non seulement une résistance à l'usure, mais aussi une barrière contre la corrosion, souvent reconnaissable à leur couleur or caractéristique.

Oxydes pour les barrières diélectriques et thermiques

Les céramiques d'oxyde telles que l'alumine (Al₂O₃) et la zircone (ZrO₂) sont déposées par CVD pour être utilisées comme isolants électriques et revêtements de barrière thermique dans des environnements à haute température comme les moteurs à réaction.

Faire le bon choix pour votre objectif

Votre choix de matériau CVD non métallique est dicté entièrement par la propriété finale que vous devez atteindre.

- Si votre objectif principal est la fabrication de semi-conducteurs : Vous déposerez du polysilicium de haute pureté et ajusterez ses propriétés grâce à un dopage contrôlé.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Vos meilleurs choix sont les films de carbone comme le DLC ou les céramiques composites comme le carbure de tungstène et le nitrure de titane.

- Si votre objectif principal est l'isolation électrique ou les barrières thermiques : Vous devriez explorer les céramiques d'oxyde comme le dioxyde de silicium ou l'alumine.

- Si votre objectif principal est la recherche sur les matériaux de nouvelle génération : La synthèse de structures avancées comme les nanotubes de carbone offre une frontière d'exploration.

En fin de compte, comprendre le film non métallique spécifique — qu'il s'agisse d'un élément, d'un allotrope ou d'un composé — est la clé pour débloquer la bonne performance pour votre application.

Tableau récapitulatif :

| Élément/Composé | Applications clés | Précurseurs CVD courants |

|---|---|---|

| Silicium (Si) | Semi-conducteurs, cellules solaires | Silane (SiH₄), Trichlorosilane (SiHCl₃) |

| Carbone (C) | Revêtements durs, électronique | Méthane (CH₄), Acétylène (C₂H₂) |

| Dioxyde de silicium (SiO₂) | Isolation électrique | Silane avec de l'oxygène |

| Carbone amorphe (DLC) | Revêtements résistants à l'usure | Gaz hydrocarbonés |

| Carbure de silicium (SiC) | Applications à haute température | Silane avec du méthane |

| Nanotubes de carbone | Électronique avancée, capteurs | Gaz contenant du carbone |

Libérez le plein potentiel du CVD pour votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des semi-conducteurs, des revêtements résistants à l'usure ou des matériaux de nouvelle génération, KINTEK fournit des solutions fiables et performantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs