En bref, les fours rotatifs sont isolés à l'aide d'un système de matériaux, principalement des matériaux réfractaires à haute température comme des briques ou du ciment pour le corps principal du four, et des céramiques spécialisées comme l'alumine ou le quartz pour le tube de traitement. Cette approche multicouche est essentielle pour gérer les températures extrêmes, résister à la corrosion chimique et garantir le fonctionnement efficace et sûr du four.

Le choix de l'isolation dans un four rotatif ne concerne pas un seul matériau, mais un système stratégique. Le corps extérieur repose sur des réfractaires robustes pour le confinement thermique, tandis que le tube de traitement interne est sélectionné en fonction de son interaction directe avec le matériau chauffé, équilibrant la stabilité de la température, l'inertie chimique et la résistance aux chocs thermiques.

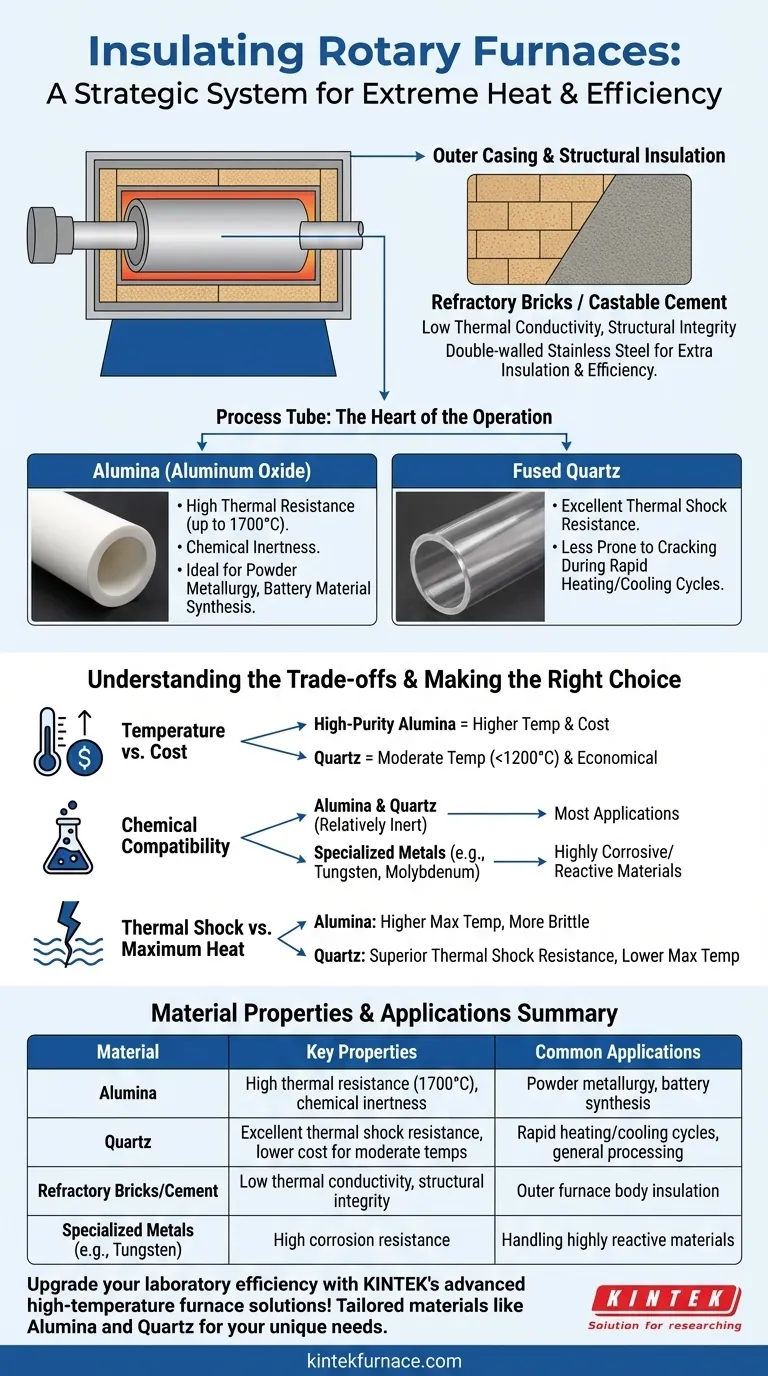

L'anatomie de l'isolation des fours rotatifs

L'isolation d'un four rotatif implique plus d'un composant. Considérez-le comme un système à deux couches principales, chacune ayant une fonction distincte mais essentielle : l'isolation structurelle extérieure et le tube de traitement intérieur.

L'enveloppe extérieure et l'isolation structurelle

Le corps principal du four est la première ligne de défense contre les pertes de chaleur. Son isolation est conçue pour un confinement thermique maximal et une intégrité structurelle.

Cette couche est généralement construite avec des matériaux réfractaires, tels que des briques spécialisées ou du ciment coulable. Ces matériaux sont choisis pour leur conductivité thermique extrêmement faible et leur capacité à supporter des températures élevées constantes sans se dégrader.

De plus, de nombreux fours sont dotés d'une construction en acier inoxydable à double paroi. Cette conception crée un entrefer ou un espace pour une isolation supplémentaire, réduisant encore le transfert de chaleur vers l'environnement extérieur et améliorant l'efficacité énergétique globale du four.

Le tube de traitement : Le cœur de l'opération

Le tube de traitement est l'endroit où se produisent le chauffage et le traitement réels des matériaux. Ce composant est en contact direct avec l'atmosphère du processus et le matériau, ce qui rend sa composition absolument critique.

Le choix du matériau du tube est dicté par les exigences spécifiques du processus, deux matériaux étant les plus courants : l'alumine et le quartz.

Pourquoi l'alumine est un matériau de prédilection

L'alumine (oxyde d'aluminium) est une céramique haute performance connue pour sa stabilité exceptionnelle à très haute température, souvent évaluée pour une utilisation continue jusqu'à 1700°C (3092°F).

Ses principaux avantages sont sa haute résistance thermique et son excellente inertie chimique, ce qui la rend adaptée à un large éventail d'applications en métallurgie des poudres, en synthèse de matériaux pour batteries et en recherche sur les nouvelles énergies.

Pourquoi le quartz est une alternative clé

Le quartz fondu est un autre matériau de tube courant, apprécié pour une raison principale différente : son excellente résistance aux chocs thermiques.

Si un processus nécessite des cycles de chauffage ou de refroidissement rapides, le quartz est souvent le meilleur choix car il est beaucoup moins susceptible de se fissurer sous des changements de température soudains. Bien que sa température maximale soit inférieure à celle de l'alumine, sa stabilité thermique le rend indispensable pour des applications spécifiques.

Comprendre les compromis

Le choix du bon matériau est une question d'équilibre entre des priorités concurrentes. Il n'y a pas de "meilleur" matériau unique, seulement le matériau le plus approprié pour l'application envisagée.

Température vs. Coût

Les tubes d'alumine de haute pureté peuvent supporter les températures les plus extrêmes, mais ils sont plus coûteux. Pour les processus qui fonctionnent à des températures plus modérées (généralement inférieures à 1200°C), le quartz peut être une option plus économique et parfaitement adaptée.

Compatibilité chimique

Le matériau traité influence directement le choix du tube. Bien que l'alumine et le quartz soient relativement inertes, certains matériaux très corrosifs ou réactifs peuvent nécessiter des tubes spécialisés. Dans ces cas de niche, des tubes métalliques en tungstène ou en molybdène pourraient être utilisés.

Choc thermique vs. Chaleur maximale

C'est le compromis classique. L'alumine offre un plafond plus élevé pour une température soutenue, mais elle est plus cassante et susceptible de se fissurer si elle est chauffée ou refroidie trop rapidement. Le quartz offre des performances supérieures dans les environnements à température dynamique mais a une température de fonctionnement maximale plus basse.

Faire le bon choix pour votre processus

Votre objectif spécifique dicte la sélection optimale des matériaux.

- Si votre objectif principal est d'atteindre des températures de fonctionnement maximales et une stabilité chimique : L'alumine de haute pureté est le choix le plus fiable pour votre tube de traitement.

- Si votre objectif principal est d'exécuter des processus avec des cycles de chauffage et de refroidissement rapides : Le quartz est l'option supérieure en raison de son excellente résistance aux chocs thermiques.

- Si votre objectif principal est de traiter des matériaux hautement corrosifs ou des matériaux réactifs spécifiques : Vous devrez peut-être regarder au-delà des céramiques vers des tubes métalliques spécialisés comme le tungstène ou le molybdène.

En fin de compte, la sélection de l'isolation et du matériau du tube appropriés est une décision d'ingénierie stratégique qui a un impact direct sur l'efficacité, la fiabilité et le succès de votre processus.

Tableau récapitulatif :

| Matériau | Propriétés clés | Applications courantes |

|---|---|---|

| Alumine | Haute résistance thermique (jusqu'à 1700°C), inertie chimique | Métallurgie des poudres, synthèse de matériaux pour batteries |

| Quartz | Excellente résistance aux chocs thermiques, coût inférieur pour les températures modérées | Cycles de chauffage/refroidissement rapides, traitement général |

| Briques/Ciment réfractaires | Faible conductivité thermique, intégrité structurelle | Isolation du corps extérieur du four |

| Métaux spécialisés (par exemple, tungstène) | Haute résistance à la corrosion | Manipulation de matériaux hautement réactifs |

Améliorez l'efficacité de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours rotatifs, des fours à moufle, des fours tubulaires et bien plus encore, adaptés à leurs besoins. Nos capacités de personnalisation approfondies garantissent une isolation précise et des matériaux de tube – comme l'alumine ou le quartz – pour répondre à vos besoins expérimentaux uniques en matière de stabilité de la température, de résistance chimique et de gestion des chocs thermiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la fiabilité et les performances de votre processus !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température