En pratique, les éléments chauffants sont majoritairement fabriqués à partir d'alliages métalliques, le plus courant étant le Nichrome, un alliage de nickel et de chrome. Ce matériau est choisi pour sa capacité supérieure à générer de la chaleur et, surtout, à résister aux effets destructeurs des températures élevées sur de longues périodes. D'autres matériaux comme les alliages fer-chrome-aluminium, les métaux réfractaires et le graphite sont sélectionnés pour des applications industrielles plus spécialisées.

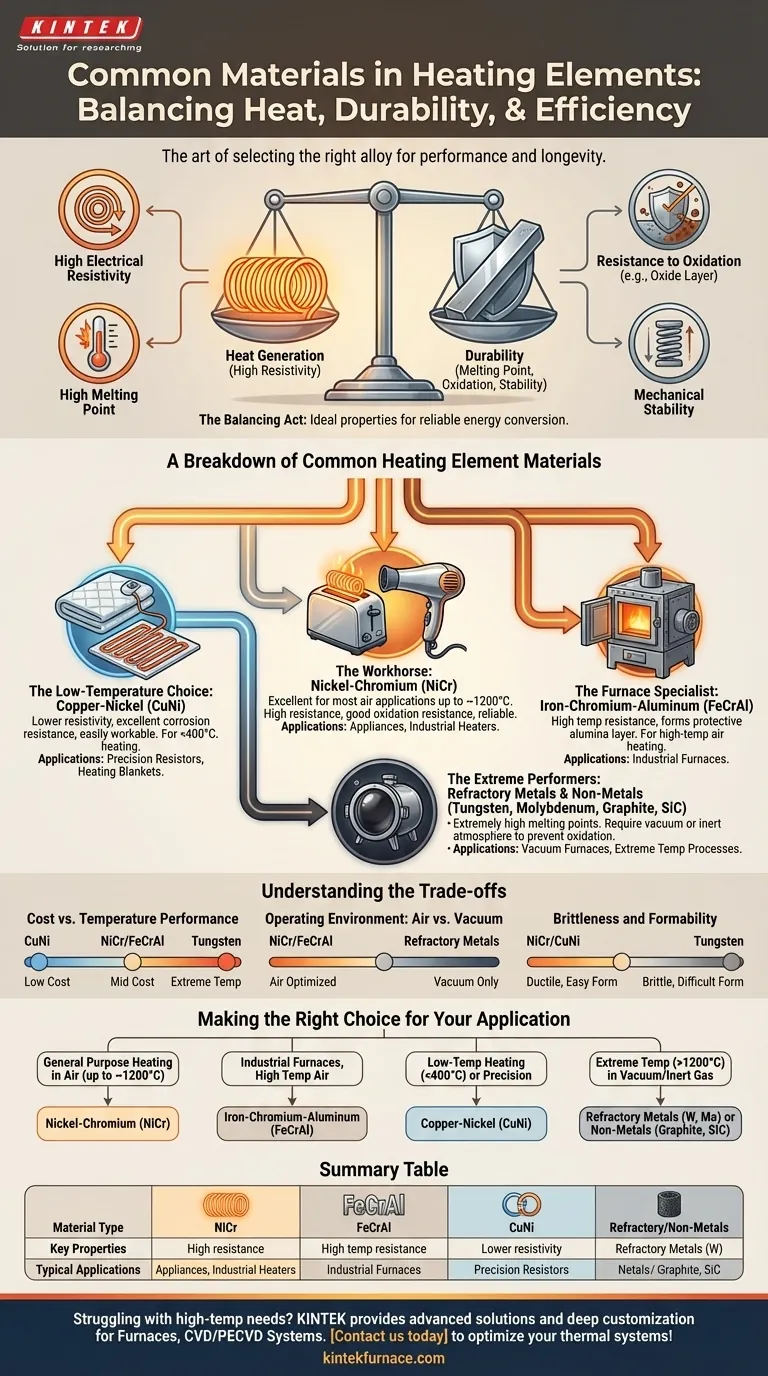

La sélection d'un matériau d'élément chauffant ne se limite pas à sa capacité à chauffer. Il s'agit fondamentalement d'un équilibre entre une résistance électrique élevée (pour générer de la chaleur efficacement) et une durabilité robuste (pour résister à l'oxydation et à la fusion aux températures de fonctionnement).

Les propriétés fondamentales d'un élément chauffant idéal

Pour comprendre pourquoi certains matériaux sont choisis, nous devons d'abord définir les caractéristiques idéales nécessaires pour convertir l'électricité en chaleur de manière fiable et répétée.

Haute résistivité électrique

Un matériau à haute résistance électrique est essentiel. Selon la loi de Joule, la chaleur produite est proportionnelle à la résistance. Une résistivité élevée permet à un fil plus court de générer la quantité de chaleur requise, rendant l'élément plus compact et efficace.

Point de fusion élevé

C'est une exigence non négociable. Le matériau doit avoir un point de fusion significativement plus élevé que sa température de fonctionnement prévue pour garantir qu'il reste structurellement sain et ne tombe pas en panne.

Résistance à l'oxydation

Lorsque les métaux chauffent en présence d'air, ils s'oxydent (rouillent). Un bon matériau d'élément chauffant, comme le Nichrome, forme une couche d'oxyde stable et protectrice (oxyde de chrome dans ce cas). Cette couche empêche l'oxygène d'atteindre le métal sous-jacent, prolongeant considérablement la durée de vie de l'élément.

Stabilité mécanique

Le matériau doit présenter une dilatation et une contraction thermique minimales lorsqu'il chauffe et refroidit. Il doit également maintenir une résistance relativement constante sur sa plage de températures de fonctionnement pour fournir une puissance thermique constante et prévisible.

Un aperçu des matériaux courants pour les éléments chauffants

Différentes applications exigent différents équilibres de performance et de coût, ce qui conduit à l'utilisation de plusieurs familles de matériaux clés.

Le cheval de bataille : Alliages Nickel-Chrome (NiCr)

Le Nichrome (généralement 80 % de nickel, 20 % de chrome) est le matériau de prédilection pour un large éventail d'applications, des grille-pain et sèche-cheveux aux réchauffeurs de processus industriels. Sa combinaison de haute résistance, d'excellente résistance à l'oxydation et de bonne résistance mécanique en fait un choix fiable par défaut.

Le spécialiste des fours : Alliages Fer-Chrome-Aluminium (FeCrAl)

Les alliages FeCrAl ont un objectif similaire au NiCr mais sont souvent utilisés dans les fours industriels à haute température. Ils peuvent parfois atteindre des températures plus élevées que le Nichrome et forment une couche d'alumine (oxyde d'aluminium) très protectrice, offrant une durabilité exceptionnelle dans des environnements difficiles.

Le choix pour les basses températures : Alliages Cuivre-Nickel (CuNi)

Pour les applications qui ne nécessitent pas une chaleur intense, comme les couvertures électriques, le chauffage par le sol et les résistances de précision, les alliages CuNi sont idéaux. Ils ont une résistivité plus faible que le NiCr mais offrent une excellente résistance à la corrosion et sont facilement usinables.

Les performances extrêmes : Métaux réfractaires et non-métaux

Pour les environnements les plus exigeants, tels que les fours sous vide fonctionnant à des températures extrêmes, des matériaux spécialisés sont nécessaires.

- Métaux réfractaires : Le Tungstène et le Molybdène ont des points de fusion exceptionnellement élevés mais s'oxydent rapidement à l'air. Ils sont réservés aux atmosphères sous vide ou inertes.

- Non-métaux : Le Graphite et le Carbure de Silicium sont également utilisés pour les processus à très haute température. Le graphite est courant dans les fours sous vide en raison de sa stabilité à haute température et de son faible coût, tandis que le carbure de silicium est apprécié pour sa capacité à fonctionner à l'air à des températures dépassant de loin les limites des alliages métalliques.

Comprendre les compromis

La sélection du bon matériau implique de naviguer dans une série de compromis critiques qui ont un impact direct sur le coût, les performances et la durée de vie opérationnelle.

Coût vs. Performance en température

Il existe une corrélation directe entre la température de fonctionnement maximale d'un matériau et son coût. Les alliages CuNi sont relativement peu coûteux pour une utilisation à basse température, tandis que le NiCr et le FeCrAl représentent un équilibre moyen pour le chauffage à air à haute température. Le prix augmente considérablement pour les métaux réfractaires comme le Tungstène et le Molybdène.

Environnement d'exploitation : Air vs. Vide

Le facteur environnemental le plus important est la présence d'oxygène. Le NiCr et le FeCrAl sont conçus spécifiquement pour fonctionner à l'air. Inversement, des matériaux comme le Tungstène, le Molybdène et le Graphite doivent être utilisés sous vide ou dans une atmosphère inerte pour éviter qu'ils ne brûlent rapidement.

Fragilité et formabilité

Des matériaux comme le Tungstène sont très fragiles à température ambiante, ce qui les rend difficiles à former en spirales complexes souvent requises pour les éléments chauffants. Les alliages plus doux et plus ductiles comme le Nichrome sont beaucoup plus faciles à fabriquer, ce qui influe également sur le coût final de l'élément.

Faire le bon choix pour votre application

Votre sélection finale dépend entièrement des exigences opérationnelles de votre système.

- Si votre objectif principal est le chauffage général à l'air (jusqu'à ~1200°C) : Les alliages Nickel-Chrome (NiCr) offrent le meilleur équilibre global entre performance, fiabilité et coût.

- Si votre objectif principal est les fours industriels nécessitant des températures très élevées à l'air : Le Fer-Chrome-Aluminium (FeCrAl) est une alternative durable et souvent plus rentable au NiCr.

- Si votre objectif principal est le chauffage à basse température (<400°C) ou les résistances de précision : Le Cuivre-Nickel (CuNi) offre la combinaison idéale de résistance modérée et d'excellente formabilité.

- Si votre objectif principal est les températures extrêmes (>1200°C) sous vide ou gaz inerte : Les métaux réfractaires comme le Tungstène et le Molybdène, ou les non-métaux comme le Graphite, sont vos seules options viables.

Choisir le bon matériau pour l'élément chauffant est la base pour concevoir un système thermique sûr, fiable et efficace.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Propriétés clés | Applications typiques |

|---|---|---|---|

| Alliages Nickel-Chrome | Nichrome (80 % Ni, 20 % Cr) | Haute résistivité électrique, excellente résistance à l'oxydation, bonne stabilité mécanique | Grille-pain, sèche-cheveux, réchauffeurs industriels |

| Alliages Fer-Chrome-Aluminium | FeCrAl | Résistance aux hautes températures, forme une couche d'alumine protectrice | Fours industriels, chauffage à air à haute température |

| Alliages Cuivre-Nickel | CuNi | Faible résistivité, excellente résistance à la corrosion, facile à former | Couvertures électriques, chauffage par le sol, résistances de précision |

| Métaux réfractaires | Tungstène, Molybdène | Points de fusion très élevés, nécessite une atmosphère sous vide/inerte | Fours sous vide, processus à températures extrêmes |

| Non-métaux | Graphite, Carbure de Silicium | Stabilité à haute température, fonctionne à l'air ou sous vide | Processus industriels à haute température, fours sous vide |

Vous avez du mal à choisir le bon élément chauffant pour les besoins de haute température de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées comme les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants sur mesure peuvent optimiser vos systèmes thermiques !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale

- Comment les processus de frittage répété et les moules de frittage spécialisés abordent-ils les défis techniques de la fabrication de composants de rotors de volant d'inertie surdimensionnés ? Développer l'échelle et l'intégrité