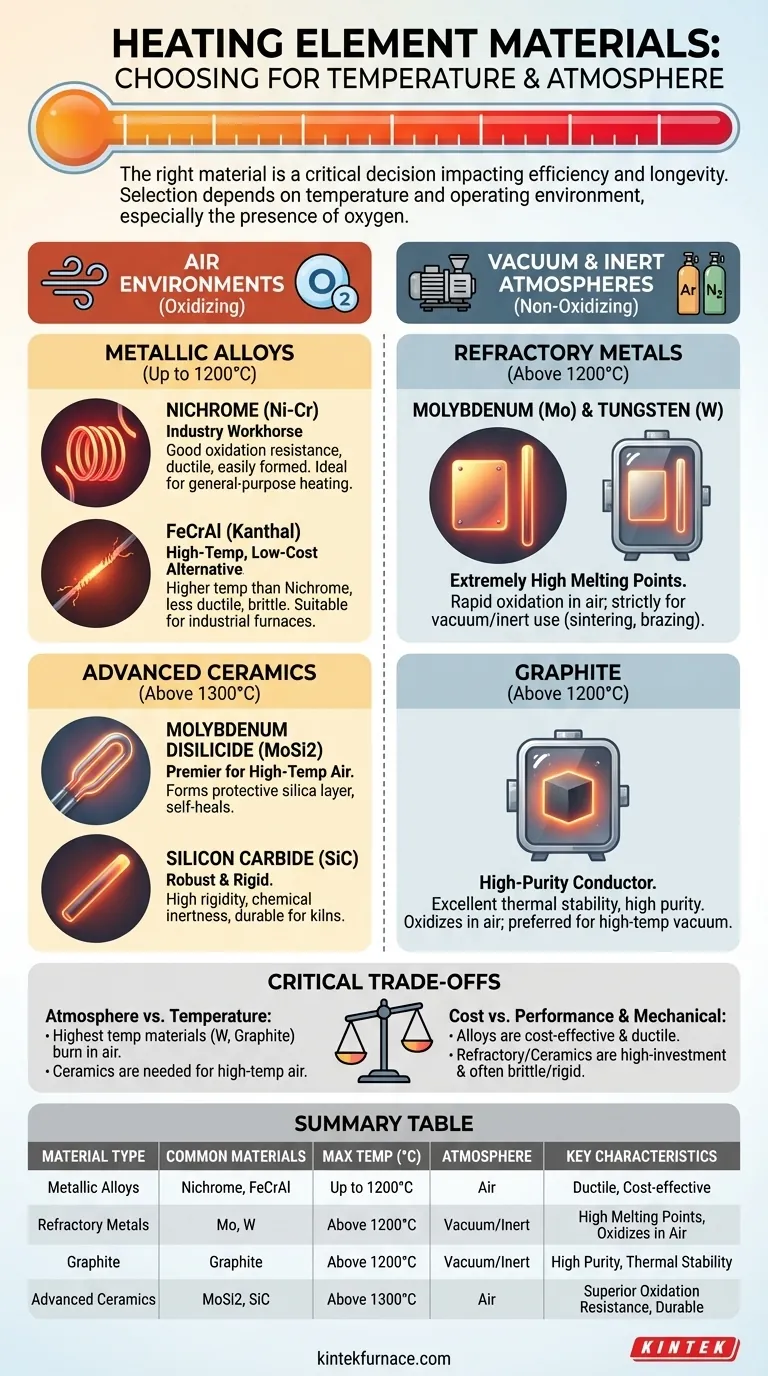

Le choix du matériau de l'élément chauffant est une décision d'ingénierie critique qui a un impact direct sur l'efficacité, la fiabilité et la longévité du processus. Pour les applications à basse température (généralement en dessous de 1200 °C) dans l'air, les alliages nickel-chrome (Nichrome) et fer-chrome-aluminium (FeCrAl) sont les choix dominants. Pour les processus à haute température, en particulier sous vide ou en atmosphère inerte, la sélection se tourne vers des matériaux spécialisés comme le graphite, le molybdène et le tungstène, ou des céramiques avancées comme le disiliciure de molybdène pour une utilisation dans l'air.

Le choix du bon matériau ne se limite pas à sa température maximale nominale. Le facteur le plus crucial est l'environnement d'exploitation – plus précisément, la présence d'oxygène – qui dicte si un alliage métallique, un métal réfractaire ou une céramique avancée est la seule option viable.

La base : les alliages métalliques pour les environnements aériens

Les éléments chauffants les plus courants sont des alliages métalliques conçus pour fonctionner de manière fiable en présence d'oxygène. Ils y parviennent en formant une couche d'oxyde stable et protectrice à leur surface qui empêche toute dégradation ultérieure.

Nickel-Chrome (Nichrome) : le cheval de bataille de l'industrie

Le Nichrome, généralement un alliage de 80 % de nickel et 20 % de chrome, est le matériau d'élément chauffant le plus largement utilisé. Sa popularité provient de son excellent équilibre de propriétés.

Il a un point de fusion élevé (~1400 °C), résiste efficacement à l'oxydation à haute température et est très ductile, ce qui lui permet d'être facilement formé en bobines et en formes complexes.

Fer-Chrome-Aluminium (FeCrAl) : l'alternative haute température et à faible coût

Les alliages FeCrAl, souvent connus sous le nom commercial Kanthal, peuvent fonctionner à des températures légèrement plus élevées que le Nichrome. Ils constituent une alternative rentable pour de nombreuses applications.

Leur principal compromis est une ductilité plus faible, ce qui les rend plus fragiles et plus difficiles à former que le Nichrome. Cependant, leur capacité à haute température et leur coût inférieur les rendent idéaux pour les fours industriels et les appareils.

Acier inoxydable : pour les applications spécialisées

Bien qu'il ne soit pas un élément primaire à haute température, l'acier inoxydable est utilisé pour les processus à basse température où ses propriétés spécifiques sont avantageuses.

Il est souvent employé dans des applications comme le brasage de l'aluminium à des pressions partielles plus élevées, où sa résistance à la corrosion et ses propriétés mécaniques sont bien adaptées à la chimie spécifique du processus.

Repousser les limites : matériaux pour hautes températures et vide

Lorsque les températures dépassent les limites des alliages standard, ou lorsque le processus doit se dérouler dans une atmosphère contrôlée, une classe différente de matériaux est requise. La distinction clé dans cette catégorie est de savoir si le matériau peut tolérer l'oxygène.

Métaux réfractaires : Molybdène (Mo) et Tungstène (W)

Le molybdène et le tungstène possèdent des points de fusion extrêmement élevés, ce qui les rend adaptés aux exigences de température les plus strictes dans les fours sous vide.

Leur faiblesse critique est une oxydation rapide et catastrophique lorsqu'ils sont chauffés en présence d'air. Par conséquent, leur utilisation est strictement limitée aux environnements sous vide ou à gaz inerte pour des processus comme le frittage, le durcissement des métaux et le brasage à haute température.

Graphite : le conducteur de haute pureté

Le graphite est un excellent conducteur électrique avec une stabilité thermique exceptionnelle à des températures extrêmes. C'est également un matériau de haute pureté, ce qui est essentiel pour les processus sensibles.

Comme les métaux réfractaires, le graphite s'oxyde (brûle) facilement dans l'air à haute température. Il doit être utilisé sous vide ou en atmosphère inerte, où il est un choix privilégié pour de nombreuses applications de fours sous vide à haute température.

Céramiques avancées : les champions stables à l'air

Des matériaux céramiques avancés ont été développés pour surmonter les limites d'oxydation des métaux réfractaires et du graphite, permettant un fonctionnement à très haute température directement dans l'air.

Le disiliciure de molybdène (MoSi2) est un matériau de premier ordre pour le chauffage à haute température dans l'air. Il forme une couche protectrice de silice (verre) à sa surface qui empêche l'oxydation et peut même « s'auto-réparer » en cas de dommage.

Le carbure de silicium (SiC) est une autre céramique robuste connue pour sa grande rigidité et son inertie chimique. Il fonctionne de manière fiable à haute température dans l'air et constitue un choix durable pour de nombreuses applications de fours et de fours à poterie.

Comprendre les compromis critiques

Le choix d'un matériau implique d'équilibrer des facteurs concurrents. Une décision basée uniquement sur la température conduira souvent à un échec.

Atmosphère vs Température

C'est le compromis le plus important. Les matériaux capables d'atteindre les températures les plus élevées (Tungstène, Graphite) seront détruits par l'oxygène. Si votre processus à haute température doit se dérouler dans l'air, vous êtes limité aux céramiques avancées comme le MoSi2 ou le SiC, ou à un alliage FeCrAl de haute qualité à l'extrémité inférieure du spectre "haute température".

Coût vs Performance

Il existe une hiérarchie de coûts claire. Les alliages de Nichrome et de FeCrAl sont les plus rentables pour une utilisation générale. Les métaux réfractaires et les céramiques avancées représentent un investissement important, justifié uniquement par les exigences de température extrême ou atmosphériques spécifiques d'un processus spécialisé.

Propriétés mécaniques vs Application

Les matériaux ductiles comme le Nichrome sont facilement formés en éléments enroulés compacts. Les matériaux fragiles comme le carbure de silicium sont généralement fournis sous forme de tiges rigides. Les contraintes physiques de votre équipement peuvent limiter vos options de matériaux ou dicter la forme de l'élément (par exemple, tiges, éléments coudés ou panneaux personnalisés).

Faire le bon choix pour votre application

Votre sélection finale doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est le chauffage général à l'air en dessous de 1200 °C : Le nickel-chrome (Nichrome) offre le meilleur équilibre général de performance, de ductilité et de fiabilité.

- Si votre processus nécessite des températures très élevées (supérieures à 1300 °C) dans une atmosphère riche en oxygène : Le disiliciure de molybdène (MoSi2) ou le carbure de silicium (SiC) sont les choix nécessaires en raison de leur résistance exceptionnelle à l'oxydation.

- Si votre processus implique un environnement sous vide ou à gaz inerte à haute température : Le graphite, le molybdène ou le tungstène offrent des performances et une pureté supérieures pour des applications comme le frittage ou le brasage spécialisé.

- Si le coût est la contrainte principale pour une application à température moyenne à élevée dans l'air : Les alliages fer-chrome-aluminium (FeCrAl) sont une alternative viable et moins coûteuse au Nichrome.

En comprenant l'interaction entre la température, l'atmosphère et les propriétés des matériaux, vous pouvez sélectionner un élément qui garantit l'efficacité et le succès de votre processus thermique.

Tableau récapitulatif :

| Type de matériau | Matériaux courants | Plage de température maximale (°C) | Atmosphère appropriée | Caractéristiques clés |

|---|---|---|---|---|

| Alliages métalliques | Nickel-Chrome (Nichrome), Fer-Chrome-Aluminium (FeCrAl) | Jusqu'à 1200°C | Air | Bonne résistance à l'oxydation, ductile, rentable |

| Métaux réfractaires | Molybdène, Tungstène | Au-dessus de 1200°C | Vide ou inerte | Points de fusion élevés, s'oxyde dans l'air |

| Graphite | Graphite | Au-dessus de 1200°C | Vide ou inerte | Haute pureté, excellente stabilité thermique |

| Céramiques avancées | Disiliciure de molybdène (MoSi2), Carbure de silicium (SiC) | Au-dessus de 1300°C | Air | Résistance supérieure à l'oxydation, durable |

Améliorez les capacités de chauffage de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires des options sur mesure telles que les fours à moufle, tubulaires, rotatifs, les fours sous vide et atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, augmentant ainsi l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques et offrir des performances supérieures !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau