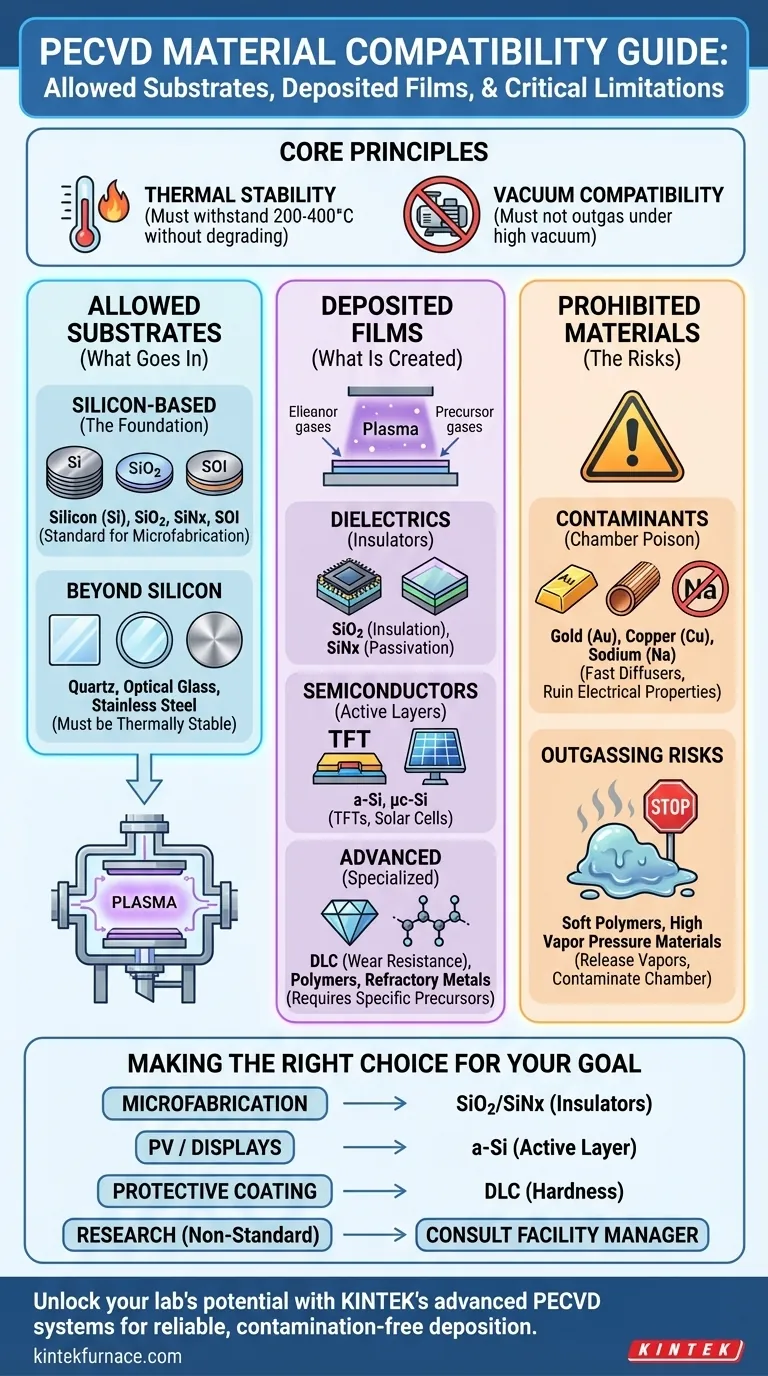

En bref, un système PECVD permet l'utilisation de substrats thermiquement stables et compatibles sous vide, tels que les tranches de silicium, le quartz et certains verres. Le processus lui-même est utilisé pour déposer une grande variété de couches minces, les plus courantes étant le nitrure de silicium (SiNx), le dioxyde de silicium (SiO2) et le silicium amorphe (a-Si).

La question centrale n'est pas seulement quels matériaux sont autorisés, mais pourquoi. La compatibilité des matériaux dans un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) est régie par deux principes : le substrat doit résister aux conditions du processus sans se dégrader, et la chimie du processus doit être compatible avec le système pour éviter la contamination de la chambre.

Substrats autorisés : qu'est-ce qui va à l'intérieur de la chambre ?

Le matériau que vous placez à l'intérieur de la chambre, connu sous le nom de substrat, doit pouvoir supporter l'environnement du processus. Les principales contraintes sont sa capacité à gérer une chaleur modérée et un vide poussé sans libérer de contaminants.

La Fondation : Matériaux à base de silicium

Les substrats les plus courants et universellement acceptés sont à base de silicium. Cela inclut les tranches de silicium (Si) pur, les tranches avec du dioxyde de silicium (SiO2) thermiquement cultivé, les tranches recouvertes de nitrure de silicium (SixNy) et les tranches de silicium sur isolant (SOI).

Ces matériaux sont la norme pour la fabrication de semi-conducteurs et sont intrinsèquement compatibles avec la chimie utilisée pour déposer d'autres films à base de silicium.

Au-delà du silicium : verre, quartz et métaux

Le PECVD n'est pas limité au silicium. Des substrats comme le verre optique, le quartz, et même certains métaux comme l'acier inoxydable sont souvent permissibles.

L'exigence absolue est qu'ils soient compatibles avec la température du processus, qui se situe généralement entre 200 et 400°C.

La Règle Critique : Stabilité Thermique et Sous Vide

Tout matériau placé dans la chambre doit être thermiquement stable à la température de dépôt. Il ne peut pas fondre, se déformer ou, surtout, dégazer.

Le dégazage est la libération de vapeurs piégées d'un matériau sous vide, ce qui peut contaminer la chambre de processus et ruiner le dépôt pour vous et les futurs utilisateurs. C'est pourquoi des matériaux comme les polymères souples ou tout ce qui a une pression de vapeur élevée sont interdits.

Films Déposés : Que peut-on créer ?

Le PECVD est très polyvalent, capable de déposer des isolants, des semi-conducteurs et même certaines couches conductrices en faisant réagir des gaz précurseurs dans un plasma.

Les Bêtes de Somme : Films Diélectriques

L'utilisation la plus fréquente du PECVD est le dépôt d'isolants électriques de haute qualité. Le dioxyde de silicium (SiO2) est utilisé pour l'isolation entre les couches métalliques, tandis que le nitrure de silicium (SixNy) est prisé comme couche de passivation, protégeant le dispositif de l'humidité et des contaminants.

Le cœur du semi-conducteur : le silicium amorphe

Le PECVD est la méthode principale pour déposer le silicium amorphe (a-Si) et le silicium microcristallin (µc-Si). Ces films sont des composants essentiels des transistors à couches minces (TFT) pour les écrans et dans la fabrication des cellules solaires.

Films Avancés et Spécialisés

La flexibilité du PECVD permet le dépôt de matériaux plus exotiques, selon la configuration du système. Cela inclut le carbone amorphe type diamant (DLC) pour les revêtements résistants à l'usure, certains polymères, et même des métaux réfractaires et leurs siliciures.

La capacité à déposer un film spécifique dépend entièrement de la présence des gaz précurseurs corrects connectés au système.

Comprendre les compromis et les limitations

Bien que polyvalent, un système PECVD n'est pas un outil de dépôt universel. Les restrictions sont en place pour assurer la répétabilité du processus et prévenir une contamination catastrophique d'un instrument très coûteux.

Le risque de contamination : métaux prohibés

De nombreux métaux courants comme l'or (Au), le cuivre (Cu) et le sodium (Na) sont strictement interdits dans la plupart des systèmes PECVD axés sur les semi-conducteurs.

Ces éléments sont des diffuseurs rapides dans le silicium. Même des quantités microscopiques peuvent migrer dans les parois de la chambre et contaminer par la suite les futurs dispositifs à base de silicium, agissant comme un « poison » qui détruit leurs propriétés électriques.

La température de processus n'est pas la température ambiante

Bien que le PECVD soit considéré comme un processus à « basse température » par rapport à d'autres méthodes de dépôt comme le LPCVD (qui fonctionne à >600°C), il n'est pas froid.

Les substrats doivent être capables de supporter des températures soutenues de plusieurs centaines de degrés Celsius. C'est une considération critique pour les matériaux sensibles à la température comme certains plastiques ou échantillons biologiques.

Disponibilité des gaz précurseurs

Un système ne peut déposer des films que pour lesquels il dispose des gaz précurseurs nécessaires. Un outil peut être physiquement capable de déposer du carbone de type diamant, mais s'il n'est pas raccordé à une source de gaz hydrocarboné (comme le méthane), vous ne pouvez pas effectuer le dépôt.

Faire le bon choix pour votre objectif

Pour déterminer si le PECVD convient à votre projet, considérez votre objectif principal.

- Si votre objectif principal est la microfabrication standard : Le PECVD est l'outil idéal pour déposer du dioxyde de silicium et du nitrure de silicium de haute qualité comme isolants, couches de passivation ou même masques durs.

- Si votre objectif principal est le photovoltaïque ou les écrans : Le PECVD est la norme industrielle pour le dépôt des films de silicium amorphe qui forment la couche active de ces dispositifs.

- Si votre objectif principal est un revêtement protecteur : Envisagez des systèmes spécifiquement configurés pour le carbone de type diamant (DLC) pour une excellente dureté et résistance à l'usure.

- Si votre objectif principal est la recherche avec des matériaux non standard : Consultez toujours le propriétaire de l'outil ou le responsable de l'installation pour vérifier que votre substrat spécifique et le film souhaité sont compatibles avec la configuration de leur système et les règles de contamination.

En fin de compte, comprendre ces principes fondamentaux vous permet d'utiliser l'outil de manière efficace et sûre.

Tableau récapitulatif :

| Catégorie | Exemples | Considérations clés |

|---|---|---|

| Substrats autorisés | Tranches de silicium, quartz, verre optique, acier inoxydable | Doit être thermiquement stable (200-400°C) et compatible sous vide pour éviter le dégazage |

| Films déposés courants | Nitrure de silicium (SiNx), dioxyde de silicium (SiO2), silicium amorphe (a-Si) | Dépend des gaz précurseurs ; utilisé pour l'isolation, la passivation et les semi-conducteurs |

| Matériaux interdits | Or, cuivre, sodium, polymères souples | Risque élevé de contamination et de dommages à la chambre et aux dispositifs |

Libérez tout le potentiel de votre laboratoire avec les systèmes PECVD avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires divers des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous dotés de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la microfabrication, le photovoltaïque ou la recherche, KINTEK assure un dépôt fiable et sans contamination. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire