Essentiellement, la supériorité du PECVD pour les applications industrielles découle d'une combinaison puissante de traitement à basse température et de la capacité à produire des films minces polyvalents et de haute qualité. Cette association unique permet aux fabricants d'appliquer des revêtements avancés sur une large gamme de matériaux — y compris les plastiques et polymères sensibles à la chaleur — sans causer de dommages, ouvrant ainsi de nouvelles possibilités de produits et améliorant efficacement les performances.

Le choix d'une technologie de dépôt ne consiste jamais à trouver une méthode "supérieure" unique, mais à adapter le bon outil au problème spécifique. Le PECVD excelle dans les applications où l'intégrité des matériaux et la qualité du revêtement sur des substrats sensibles à la température sont primordiales, offrant un équilibre entre vitesse, polyvalence et performance que les méthodes traditionnelles à haute température ne peuvent égaler.

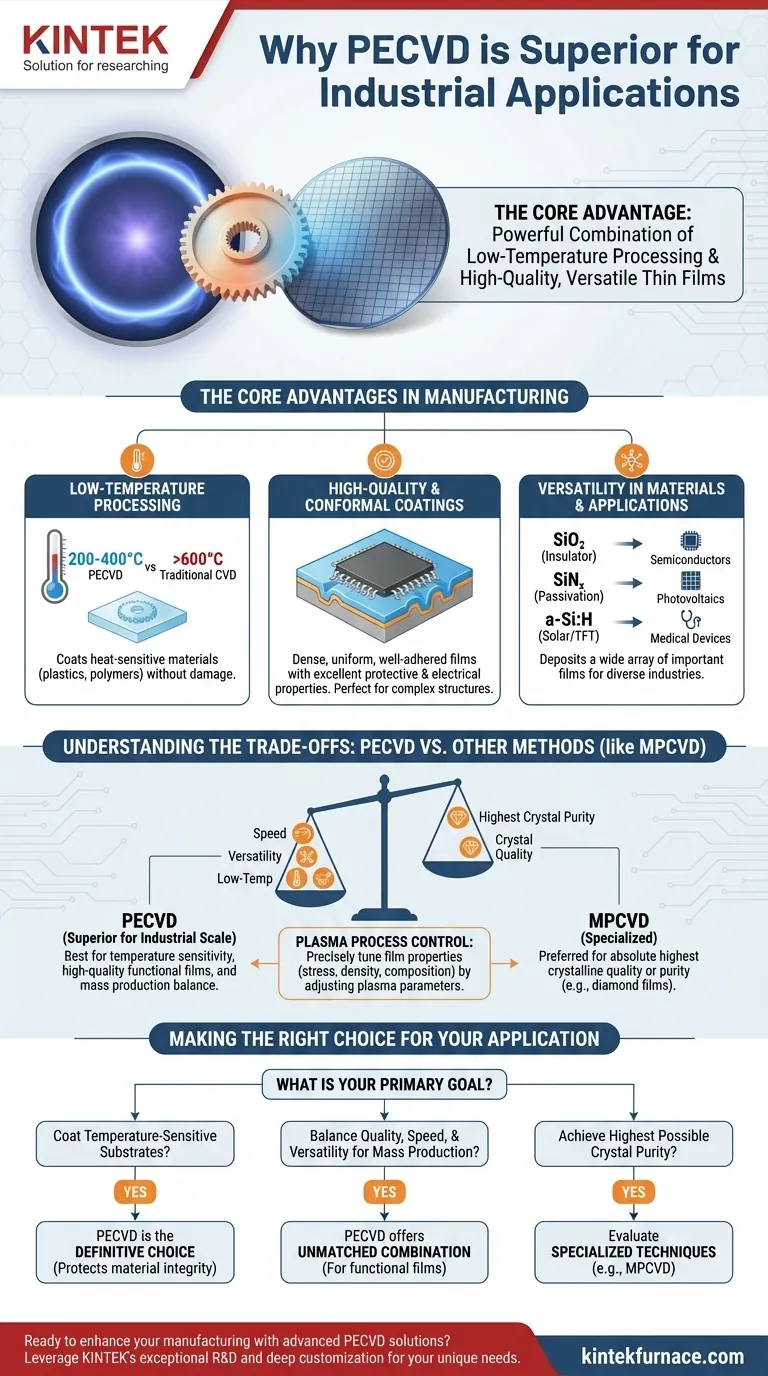

Les avantages fondamentaux du PECVD dans la fabrication

Pour comprendre pourquoi le PECVD est une pierre angulaire de la fabrication moderne, nous devons examiner comment il résout les défis de production critiques. Sa caractéristique principale est l'utilisation du plasma pour initier des réactions chimiques à basse température.

Traitement à basse température : un changement majeur

Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite des températures très élevées (souvent >600°C) pour décomposer les gaz précurseurs et déposer un film. Ce budget thermique limite sévèrement les types de matériaux pouvant être revêtus.

Le PECVD contourne cela en utilisant un champ électromagnétique pour créer un plasma, qui énergise les gaz et permet le dépôt à des températures bien plus basses (généralement 200-400°C). Cette différence fondamentale permet le revêtement de substrats sensibles à la température tels que les plastiques, les polymères et les dispositifs électroniques entièrement assemblés.

Revêtements de haute qualité et conformes

L'environnement plasma favorise la formation de films denses, uniformes et bien adhérents. Il en résulte des revêtements dotés d'excellentes propriétés de protection, d'isolation électronique ou de performance optique.

De plus, le PECVD offre une couverture conforme, ce qui signifie qu'il peut déposer une couche uniforme sur des topographies complexes et tridimensionnelles. Cela est crucial pour les microélectroniques et les dispositifs MEMS, où une couverture uniforme sur des structures complexes est essentielle au fonctionnement du dispositif.

Polyvalence des matériaux et des applications

Le PECVD n'est pas limité à un seul type de matériau. Il est utilisé pour déposer un large éventail de films importants, notamment :

- Dioxyde de silicium (SiO₂) : Utilisé comme isolant électrique.

- Nitrures de silicium (SiNₓ) : Utilisé pour la passivation, fournissant une barrière protectrice dure et chimiquement résistante.

- Silicium amorphe (a-Si:H) : Un matériau clé dans les cellules solaires et les transistors à couches minces.

Cette polyvalence fait du PECVD un processus fondamental dans des industries allant des semi-conducteurs et du photovoltaïque au stockage de données et aux dispositifs médicaux.

Comprendre les compromis : PECVD vs. autres méthodes

Aucune technologie n'est universellement supérieure. Reconnaître les limites du PECVD donne une image plus claire de ses véritables atouts.

Quand le PECVD excelle

Le PECVD est le choix privilégié lorsque les contraintes principales sont la sensibilité à la température du substrat et le besoin d'un film fonctionnel de haute qualité à l'échelle industrielle. Son équilibre entre la vitesse de dépôt, la qualité du film et la température du processus est son principal avantage industriel.

Quand d'autres méthodes (comme le MPCVD) pourraient être préférées

Pour les applications exigeant la plus haute qualité cristalline et pureté absolue, d'autres méthodes peuvent être plus appropriées. Le CVD plasma micro-ondes (MPCVD), par exemple, est souvent favorisé pour la croissance de films de diamant de haute qualité ou pour certaines applications semi-conductrices où l'absence d'impuretés est le facteur le plus critique.

Ces processus spécialisés peuvent troquer la rapidité et la polyvalence du PECVD contre des performances supérieures sur une seule métrique, telle que la qualité cristalline ou la pureté. Le choix dépend entièrement des exigences non négociables du produit final.

Le rôle du plasma dans le contrôle du processus

Le plasma lui-même offre une autre couche de contrôle. En ajustant les paramètres du plasma comme la puissance, la fréquence et la chimie des gaz, les ingénieurs peuvent influencer précisément les propriétés finales du film déposé. Cela permet d'affiner la contrainte, la densité et la composition chimique du film pour atteindre des objectifs de performance spécifiques.

Faire le bon choix pour votre application

Le choix de la technologie de dépôt appropriée exige une compréhension claire de votre objectif principal.

- Si votre objectif principal est le revêtement de substrats sensibles à la température : Le PECVD est le choix définitif, car son fonctionnement à basse température protège l'intégrité du matériau.

- Si votre objectif principal est d'équilibrer la qualité, la rapidité et la polyvalence pour la production de masse : Le PECVD offre une combinaison inégalée pour le dépôt de films fonctionnels comme les diélectriques et les couches de passivation.

- Si votre objectif principal est d'obtenir la plus haute pureté cristalline possible pour des applications spécialisées : Vous devriez évaluer des techniques plus spécialisées comme le MPCVD, qui sont optimisées pour la structure cristalline plutôt que pour d'autres facteurs.

En fin de compte, choisir la bonne technologie de dépôt consiste à aligner les capacités du processus avec vos objectifs de fabrication spécifiques et les contraintes matérielles.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Traitement à basse température | Permet le revêtement de matériaux sensibles à la chaleur (par ex., plastiques) à 200-400°C, évitant ainsi les dommages. |

| Revêtements de haute qualité | Produit des films denses, uniformes et conformes pour la protection, l'isolation et les utilisations optiques. |

| Polyvalence | Dépose divers matériaux comme le SiO₂, le SiNₓ et l'a-Si:H pour les semi-conducteurs, le photovoltaïque, etc. |

| Avantages industriels | Équilibre rapidité, qualité et évolutivité pour la production de masse dans diverses applications. |

Prêt à améliorer votre fabrication avec des solutions PECVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication en interne pour fournir à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux et de production uniques pour les substrats sensibles à la température et les revêtements de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus industriels !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique