La stabilité remarquable des tubes d'alumine de haute pureté à 99,6 % provient d'une combinaison de leur structure atomique fondamentale et de l'absence quasi totale d'impuretés. Les atomes d'aluminium et d'oxygène forment des liaisons chimiques exceptionnellement solides dans un réseau cristallin dense, offrant une résilience thermique et physique inhérente. La haute pureté garantit que cette force intrinsèque n'est pas compromise par des matériaux plus faibles qui, autrement, entraîneraient une défaillance à des températures extrêmes.

La raison principale de cette stabilité n'est pas une caractéristique unique, mais un principe : la haute pureté préserve la force intrinsèque exceptionnelle de la structure cristalline de l'alumine. Les points faibles de la plupart des céramiques proviennent des impuretés, et en les minimisant, le matériau peut fonctionner plus près de ses limites théoriques.

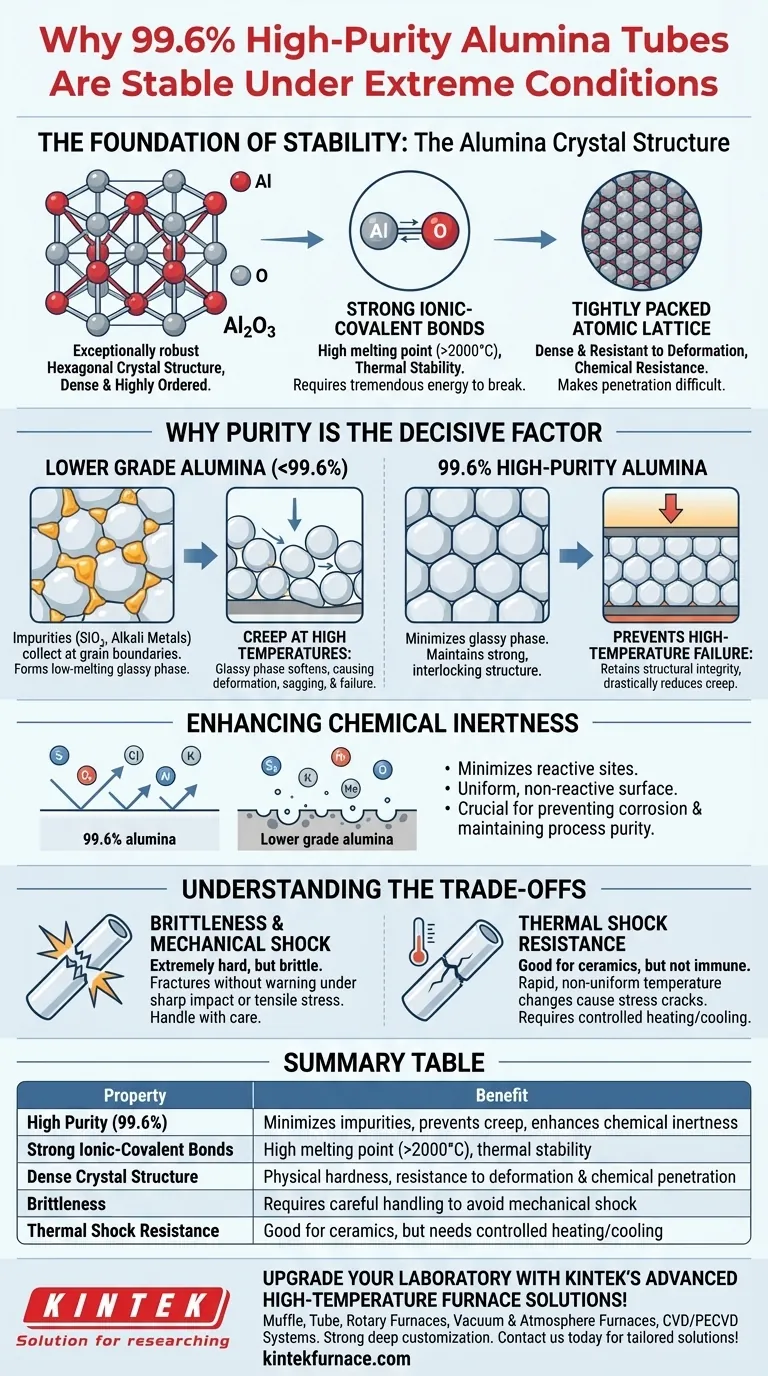

Le fondement de la stabilité : La structure cristalline de l'alumine

Les propriétés d'un matériau sont dictées par la manière dont ses atomes sont arrangés et liés. Pour l'alumine de haute pureté, cette fondation est exceptionnellement robuste.

Qu'est-ce que l'alumine (Al₂O₃) ?

L'alumine est un composé céramique d'aluminium (Al) et d'oxygène (O). Dans sa forme la plus stable et la plus performante, connue sous le nom de corindon (α-alumine), elle s'organise en une structure cristalline hexagonale à la fois dense et très ordonnée.

La force des liaisons iono-covalentes

Les liaisons qui maintiennent les atomes d'aluminium et d'oxygène sont un puissant hybride de caractère ionique et covalent. Briser ces liaisons nécessite une énorme quantité d'énergie thermique, c'est pourquoi l'alumine pure a un point de fusion extrêmement élevé de plus de 2000 °C (3632 °F). C'est la principale source de sa stabilité thermique.

Un réseau atomique étroitement compacté

La structure cristalline du corindon est incroyablement dense et étroitement compactée. Cela laisse très peu d'espace vide à l'intérieur du réseau, ce qui rend le matériau physiquement dur et résistant à la déformation. Cela rend également difficile la pénétration de produits chimiques étrangers dans la structure, formant la base de sa résistance chimique.

Pourquoi la pureté est le facteur décisif

Bien que la structure cristalline offre le potentiel théorique de stabilité, le niveau de pureté détermine la part de ce potentiel qui est réalisée dans la pratique. La différence entre une alumine à 90 % et une alumine à 99,6 % est la différence entre une performance adéquate et une performance extrême.

Le rôle des impuretés comme points faibles

Les impuretés courantes dans l'alumine de qualité inférieure comprennent la silice (SiO₂) et divers oxydes de métaux alcalins. Ces impuretés ont tendance à s'accumuler aux limites entre les grains individuels d'alumine.

À hautes températures, ces impuretés forment une phase vitreuse et amorphe dont le point de fusion est beaucoup plus bas que celui des grains d'alumine pure.

Comment la pureté à 99,6 % prévient les défaillances à haute température

À mesure que les températures augmentent, la phase vitreuse aux limites des grains ramollit et finit par fondre, agissant comme un lubrifiant entre les grains d'alumine solides. Cela permet aux grains de glisser les uns sur les autres, un phénomène connu sous le nom de fluage, provoquant la déformation, l'affaissement ou la rupture de l'ensemble du tube sous charge.

En assurant une pureté de 99,6 %, la quantité de cette phase vitreuse est minimisée. Cela maintient une structure forte et imbriquée entre les grains d'alumine, réduisant drastiquement le fluage et permettant au tube de conserver son intégrité structurelle même dans des environnements sous vide poussé ou inertes approchant son point de fusion.

Améliorer l'inertie chimique

Les impuretés sont souvent plus réactives chimiquement que l'alumine pure. En minimisant ces sites réactifs, un tube pur à 99,6 % présente une surface plus uniforme et non réactive à son environnement. Ceci est essentiel pour prévenir la corrosion due aux produits chimiques de traitement et pour maintenir la pureté dans les applications sensibles comme la fabrication de semi-conducteurs.

Comprendre les compromis

Aucun matériau n'est parfait. Reconnaître les limites inhérentes de l'alumine est crucial pour une mise en œuvre réussie.

Fragilité et choc mécanique

Comme la plupart des céramiques, l'alumine de haute pureté est extrêmement dure mais aussi cassante. Elle possède une résistance à la compression immense, mais elle se fracturera sans avertissement en cas d'impacts brusques ou de contraintes de traction (étirement) importantes. Elle ne se plie pas et ne se déforme pas avant la rupture.

Résistance aux chocs thermiques

Bien que l'alumine ait une bonne résistance aux chocs thermiques pour une céramique grâce à sa conductivité thermique élevée et à sa faible dilatation thermique, elle n'est pas immunisée. Des changements de température rapides et non uniformes peuvent créer des contraintes internes qui dépassent sa résistance, provoquant des fissures. Des vitesses de chauffage et de refroidissement contrôlées sont essentielles.

Incompatibilités chimiques spécifiques

Malgré son excellente résistance chimique générale, l'alumine n'est pas complètement inerte. Elle peut être attaquée par l'acide fluorhydrique, l'acide phosphorique et les solutions alcalines fortes, surtout à des températures élevées. Certains métaux fondus, en particulier les métaux alcalins, peuvent également être corrosifs.

Faire le bon choix pour votre application

Choisir le bon matériau nécessite d'adapter ses propriétés aux contraintes spécifiques de votre environnement.

- Si votre objectif principal est une stabilité à température extrême (par exemple, tubes de traitement de four) : La pureté à 99,6 % est non négociable, car elle prévient directement le fluage à haute température qui provoque la rupture structurelle des céramiques de moindre qualité.

- Si votre objectif principal est l'inertie chimique (par exemple, protection de capteurs, traitement chimique) : La haute pureté minimise les sites de réaction potentiels, garantissant à la fois la longévité du composant et la pureté de votre processus.

- Si votre application implique des contraintes mécaniques importantes ou des chocs thermiques : Vous devez concevoir votre système pour atténuer ces facteurs, par exemple en mettant en œuvre des cycles de chauffage contrôlés et en protégeant le composant des impacts physiques.

En comprenant ses forces au niveau atomique et ses limites pratiques, vous pouvez concevoir en toute confiance de l'alumine de haute pureté dans vos systèmes les plus exigeants.

Tableau récapitulatif :

| Propriété | Avantage |

|---|---|

| Haute Pureté (99,6%) | Minimise les impuretés pour prévenir le fluage à haute température et améliorer l'inertie chimique |

| Fortes liaisons iono-covalentes | Offre un point de fusion élevé (>2000°C) et une stabilité thermique |

| Structure cristalline dense | Offre une dureté physique et une résistance à la déformation et à la pénétration chimique |

| Fragilité | Nécessite une manipulation soigneuse pour éviter les chocs mécaniques et les fissures |

| Résistance aux chocs thermiques | Bonne pour les céramiques mais nécessite un chauffage/refroidissement contrôlé pour prévenir les fissures de contrainte |

Améliorez votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication en interne, nous fournissons à divers laboratoires des produits fiables tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant l'efficacité et les performances dans des conditions extrêmes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

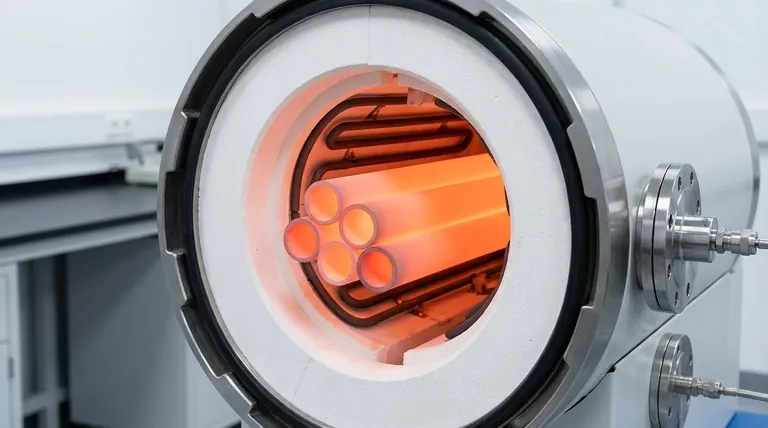

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Dans quelles industries le four tubulaire est-il couramment utilisé ? Essentiel pour la science des matériaux, l'énergie et plus encore

- Quels sont les avantages d'utiliser un four tubulaire dans la recherche à enjeux élevés ? Maîtrisez un contrôle environnemental précis pour les expériences sensibles

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Quels matériaux sont utilisés pour la chambre à tube dans les fours tubulaires ? Choisissez le bon tube pour les besoins haute température de votre laboratoire