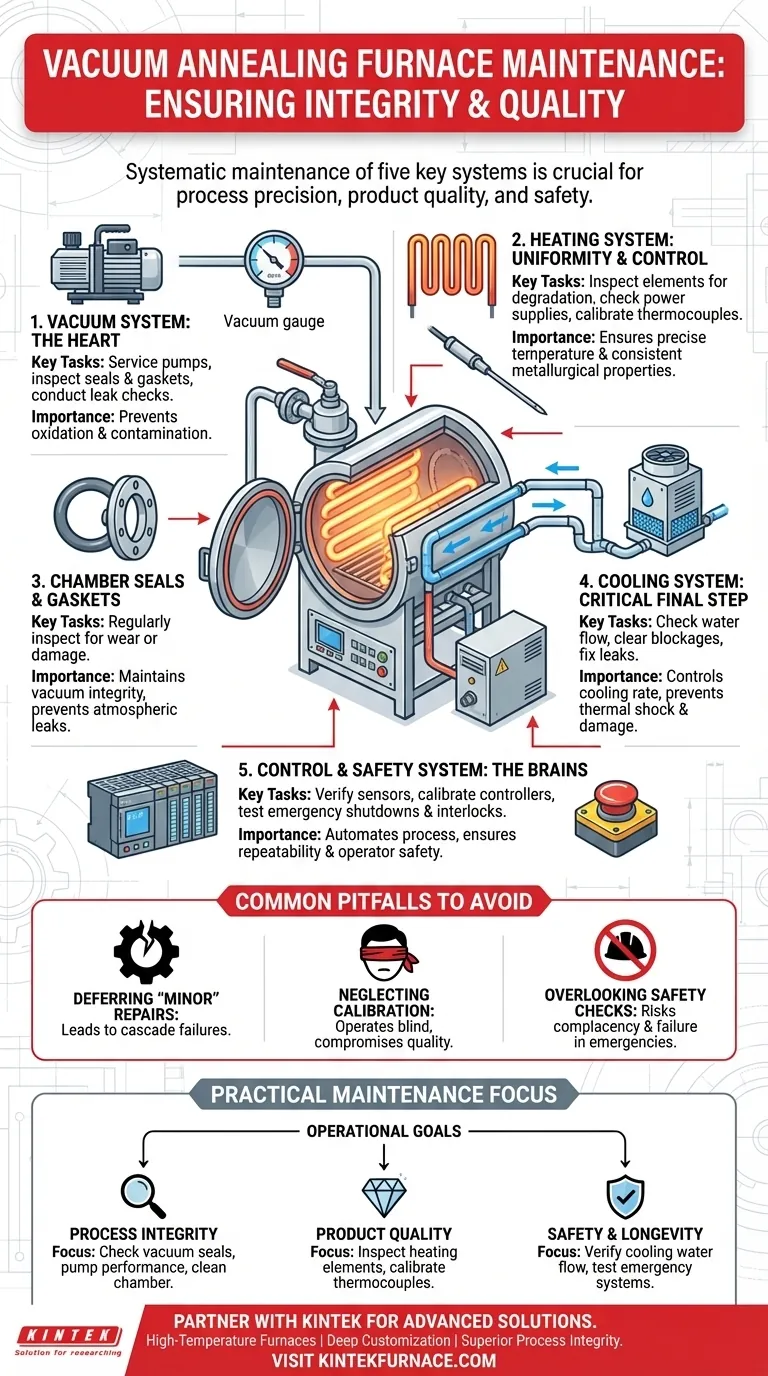

Fondamentalement, l'entretien d'un four de recuit sous vide consiste à assurer systématiquement l'intégrité de cinq systèmes clés. La maintenance requise se concentre sur la pompe à vide, les éléments chauffants, les joints et garnitures de la chambre, le système de refroidissement et les systèmes de contrôle électronique. Négliger l'un de ces domaines compromet la capacité du four à prévenir l'oxydation et à fournir des résultats constants et de haute qualité.

L'objectif de l'entretien du four n'est pas seulement de prévenir les pannes. Il s'agit de garantir la précision de l'ensemble du processus de recuit — de la création d'un environnement sous vide pur à l'obtention de profils thermiques exacts — assurant à la fois la qualité du produit et la sécurité de l'opérateur.

Les systèmes fondamentaux nécessitant une attention

Un four sous vide est un système intégré où la défaillance d'un composant peut entraîner une cascade affectant l'ensemble du processus. Un entretien efficace nécessite une approche méthodique de chacun de ses sous-systèmes critiques.

Le système de vide : le cœur du processus

La fonction principale du four est d'éliminer l'atmosphère, et cette tâche incombe au système de vide. Sa bonne santé est primordiale pour prévenir l'oxydation et la contamination de la pièce à usiner.

Les tâches de maintenance clés comprennent l'entretien régulier des pompes à vide, l'inspection de tous les joints et garnitures pour détecter l'usure ou les dommages, et la réalisation périodique de tests d'étanchéité sur la chambre elle-même.

Une fuite lente ou une pompe sous-performante compromet directement le niveau de vide, ce qui peut ruiner un lot entier de pièces de grande valeur.

Le système de chauffage : assurer l'uniformité et le contrôle

Le système de chauffage est responsable d'élever la pièce à une température précise et de la maintenir à ce niveau. L'uniformité et la précision sont essentielles pour obtenir les propriétés métallurgiques souhaitées, telles que la relaxation des contraintes ou la recristallisation.

L'entretien implique l'inspection visuelle des éléments chauffants à la recherche de signes de dégradation ou de déformation et la vérification de leurs alimentations électriques.

De manière critique, les thermocouples doivent être vérifiés pour leur précision et étalonnés ou remplacés régulièrement. Une lecture de température inexacte entraîne un traitement thermique incorrect et une qualité de produit incohérente.

Le système de refroidissement : l'étape finale critique

Le refroidissement contrôlé est tout aussi important que le chauffage. Ce système, utilisant souvent de l'eau en circulation ou un gaz inerte, élimine la chaleur à une vitesse spécifiée pour finaliser la microstructure du matériau.

Vous devez vérifier régulièrement les systèmes de refroidissement à eau pour un débit adéquat et rechercher tout blocage ou fuite. Un refroidissement entravé peut entraîner un choc thermique, des dommages au four ou l'incapacité d'atteindre les propriétés matérielles souhaitées.

Le système de contrôle et de sécurité : le cerveau de l'opération

Les fours modernes reposent sur des systèmes de contrôle sophistiqués, utilisant souvent un API (Automate Programmable Industriel), pour automatiser et surveiller le processus. Ces systèmes garantissent la répétabilité et exécutent des fonctions de sécurité vitales.

L'entretien comprend la vérification que tous les capteurs signalent correctement et que les contrôleurs de température sont calibrés. Il est également crucial de tester périodiquement tous les systèmes d'arrêt d'urgence et les interverrouillages de sécurité.

Pièges courants à éviter

Comprendre les points de défaillance courants est tout aussi important que de suivre une liste de contrôle de maintenance. La plus grande erreur est de considérer la maintenance comme un coût évitable plutôt que comme un investissement nécessaire dans la qualité et la sécurité.

Reporter les réparations « mineures »

Une petite fuite de vide lente ou un débit d'eau légèrement réduit peut sembler insignifiant. Cependant, ces problèmes exercent une contrainte constante sur d'autres composants, comme les pompes à vide et les éléments chauffants, les faisant travailler plus fort et tomber en panne prématurément.

Négliger l'étalonnage

Ne pas étalonner les thermocouples et les capteurs de pression est une erreur critique. Sans données précises, le système de contrôle du four fonctionne à l'aveugle, rendant impossible de garantir que le processus respecte les spécifications.

Oublier les vérifications de sécurité

Les interverrouillages de sécurité et les systèmes d'arrêt d'urgence sont rarement utilisés, ce qui peut entraîner de la complaisance. Ces systèmes doivent être testés selon un calendrier régulier pour s'assurer qu'ils fonctionneront correctement en cas d'urgence, protégeant ainsi le personnel et l'équipement.

Un objectif de maintenance pratique

Votre stratégie de maintenance doit être guidée par vos objectifs opérationnels principaux : intégrité du processus, qualité du produit et sécurité à long terme.

- Si votre objectif principal est l'intégrité du processus : Vérifiez régulièrement les joints sous vide, les performances des pompes et nettoyez la chambre pour prévenir la contamination des pièces par l'oxydation.

- Si votre objectif principal est la qualité du produit : Inspectez régulièrement les éléments chauffants pour détecter l'usure et étalonnez tous les thermocouples pour garantir un contrôle de température précis et uniforme.

- Si votre objectif principal est la sécurité et la longévité : Vérifiez systématiquement les débits d'eau de refroidissement et testez méthodiquement tous les systèmes d'arrêt d'urgence et d'interverrouillage de sécurité.

Une maintenance constante transforme votre four d'un point de défaillance potentiel en un atout fiable pour la production de composants de qualité supérieure.

Tableau récapitulatif :

| Système | Tâches de maintenance clés |

|---|---|

| Système de vide | Entretenir les pompes, inspecter les joints, effectuer des tests d'étanchéité |

| Système de chauffage | Inspecter les éléments, étalonner les thermocouples |

| Système de refroidissement | Vérifier le débit d'eau, prévenir les blocages |

| Contrôle et sécurité | Vérifier les capteurs, tester les arrêts d'urgence |

Assurez-vous que votre four de recuit sous vide fonctionne à son efficacité maximale grâce aux solutions avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons divers laboratoires avec des options de fours à haute température comme les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie répond précisément à vos besoins expérimentaux uniques pour une intégrité de processus et une qualité de produit supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de maintenance et de performance !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité