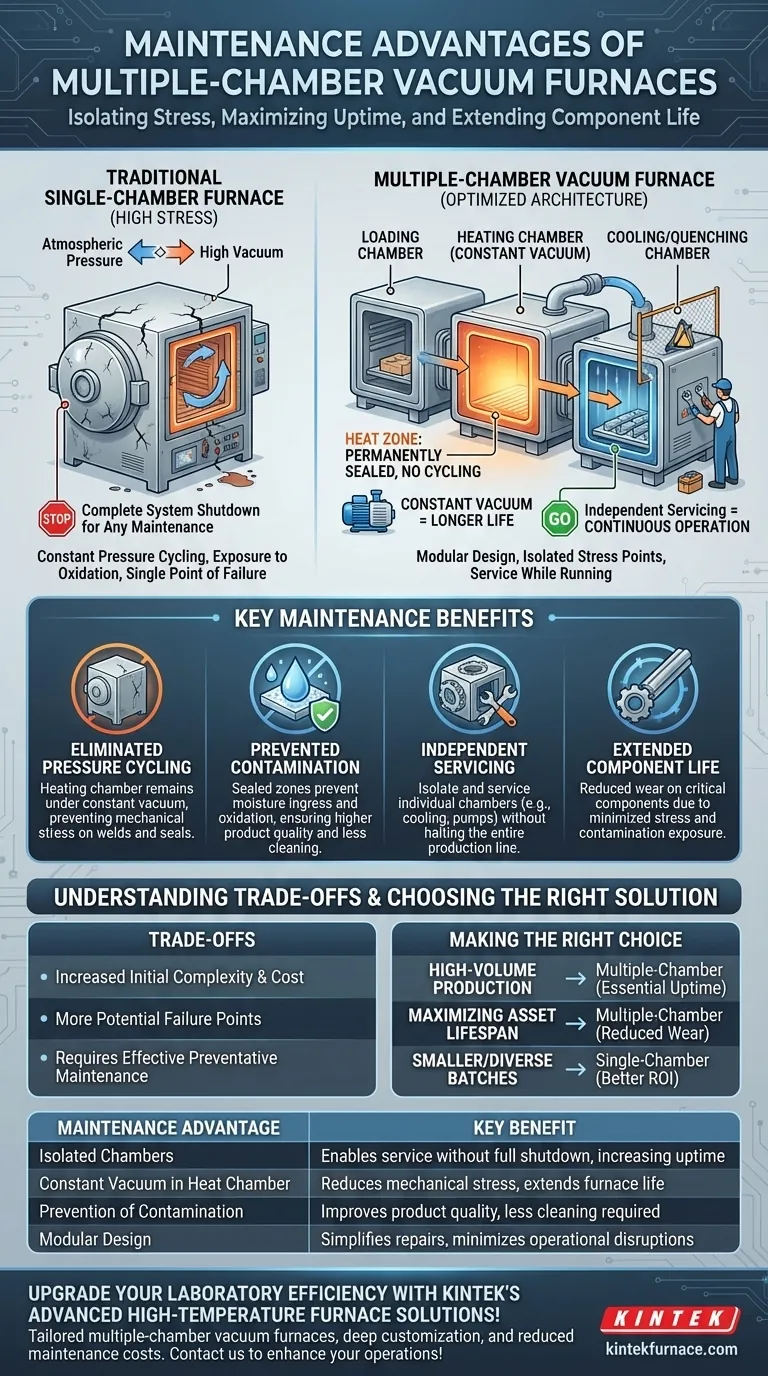

Essentiellement, le principal avantage d'entretien d'un four sous vide à chambres multiples est sa conception architecturale, qui isole les processus à forte contrainte et permet l'entretien sans arrêt complet du système. En séparant la chambre de chauffe du cycle de pression et en permettant un accès indépendant aux différents modules, ces fours augmentent considérablement le temps de disponibilité, prolongent la durée de vie des composants critiques et réduisent le risque de contamination.

L'avantage fondamental n'est pas seulement de faciliter les réparations, mais de prévenir leur nécessité. Les conceptions à chambres multiples minimisent l'usure des composants les plus critiques et garantissent que lorsque la maintenance est requise, elle n'arrête pas l'ensemble de votre opération.

L'avantage architectural : isoler les points de stress et de défaillance

Les avantages de maintenance les plus significatifs proviennent de la conception modulaire du four. Contrairement aux unités à chambre unique où chaque fonction se déroule dans un seul espace, les systèmes à chambres multiples séparent le chauffage, la trempe et le chargement en environnements distincts et contrôlés indépendamment.

Élimination du cyclage de pression dans la chambre de chauffe

Dans un four traditionnel à chambre unique, l'ensemble de la cuve est cycliquement soumis à un vide poussé puis à la pression atmosphérique pour chaque charge. Cette fluctuation constante crée un stress mécanique important sur les soudures, les joints et l'enveloppe générale du four.

Les fours à chambres multiples résolvent ce problème en maintenant la chambre de chauffe sous un vide constant. Les pièces sont déplacées d'une chambre de chargement, traversent la chambre de chauffe, et passent dans une chambre de refroidissement via des portes étanches au vide.

Étant donné que la chambre de chauffe n'est jamais exposée à la pression atmosphérique, elle n'est pas soumise à ce stress cyclique dommageable. Cela se traduit directement par une durée de vie prolongée du four et une intégrité supérieure à long terme de l'enveloppe.

Prévention de l'oxydation et de la contamination

Lorsqu'un four chaud est exposé à l'air, l'humidité ambiante est aspirée. Cette humidité peut provoquer l'oxydation des composants internes et contaminer les charges de produits ultérieures, nécessitant un temps d'arrêt pour le nettoyage.

En gardant les zones à forte intensité thermique scellées en permanence et sous vide, les systèmes à chambres multiples prévoient cette contamination récurrente par l'humidité. Cela conduit à une meilleure qualité de produit, une plus grande cohérence du processus et moins de maintenance liée au nettoyage interne et à l'élimination de l'oxydation.

Maximiser le temps de disponibilité grâce à un entretien indépendant

La séparation des chambres n'est pas seulement une question d'efficacité du processus ; c'est une stratégie délibérée pour simplifier l'entretien et maximiser la disponibilité opérationnelle.

Conception modulaire et accès dédié

Les conceptions avancées, telles que les modèles "Cloverleaf" ou "straight-through" en ligne, traitent chaque chambre comme un module semi-indépendant. Cela inclut souvent des pompes à vide dédiées, une instrumentation et des portes d'accès pour chaque section.

Cette modularité signifie qu'un problème dans une zone ne désactive pas nécessairement l'ensemble du système.

L'avantage de l'« entretien en cours de fonctionnement »

La capacité à isoler les chambres est la clé du fonctionnement continu. Si une pompe à vide de la chambre de refroidissement nécessite un entretien, cette chambre peut être mise hors ligne pendant que la chambre de chauffe continue de traiter une autre charge.

C'est impossible dans un four à chambre unique, où tout entretien d'un composant essentiel nécessite un arrêt complet de la production. La capacité d'effectuer un entretien ciblé sans arrêter toute la ligne est un avantage considérable pour les environnements de production à grand volume.

Comprendre les compromis

Si les avantages d'entretien sont clairs, il est crucial de comprendre les complexités et considérations associées avant d'investir dans cette technologie.

Complexité et coût initiaux accrus

Un four à chambres multiples est intrinsèquement plus complexe que son homologue à chambre unique. Il implique des mécanismes de transfert sophistiqués, plusieurs ensembles de pompes à vide et des systèmes de contrôle plus complexes.

Cette complexité entraîne naturellement un investissement en capital initial plus élevé. La décision d'investir doit être justifiée par le besoin d'un débit élevé et d'un temps de disponibilité maximal.

Plus de points de défaillance potentiels

Bien que la conception isole l'impact d'une défaillance, avoir plus de composants — plus de pompes, de vannes et de joints — augmente statistiquement le nombre de points de défaillance potentiels sur l'ensemble du système.

Une maintenance préventive et une surveillance efficaces sont essentielles pour gérer ce nombre accru de composants et réaliser les avantages en termes de temps de disponibilité.

Faire le bon choix pour votre opération

La décision d'utiliser un four à chambres multiples doit être motivée par vos objectifs de production spécifiques et votre philosophie opérationnelle.

- Si votre objectif principal est une production continue à grand volume : La capacité d'entretenir le four sans arrêter les opérations rend les avantages de maintenance d'un système à chambres multiples essentiels.

- Si votre objectif principal est de maximiser la durée de vie des actifs : L'élimination du cyclage de pression sur la chambre de chauffe offre un avantage convaincant à long terme, réduisant considérablement l'usure du composant le plus coûteux du four.

- Si votre objectif principal est de traiter des lots plus petits, diversifiés ou non continus : Un four à chambre unique, plus simple et moins cher, peut offrir un meilleur retour sur investissement, car les avantages du fonctionnement continu sont moins critiques.

En alignant l'architecture du four avec vos besoins opérationnels, vous vous assurez que votre investissement soutient directement vos objectifs de production les plus importants.

Tableau récapitulatif :

| Avantage d'entretien | Bénéfice clé |

|---|---|

| Chambres isolées | Permet l'entretien sans arrêt complet, augmentant le temps de disponibilité |

| Vide constant dans la chambre de chauffe | Réduit le stress mécanique, prolonge la durée de vie du four |

| Prévention de la contamination | Améliore la qualité des produits, nécessite moins de nettoyage |

| Conception modulaire | Simplifie les réparations, minimise les perturbations opérationnelles |

Améliorez l'efficacité de votre laboratoire avec les solutions avancées de fours haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours sous vide à chambres multiples sur mesure, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, augmentant le temps de disponibilité et réduisant les coûts de maintenance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température