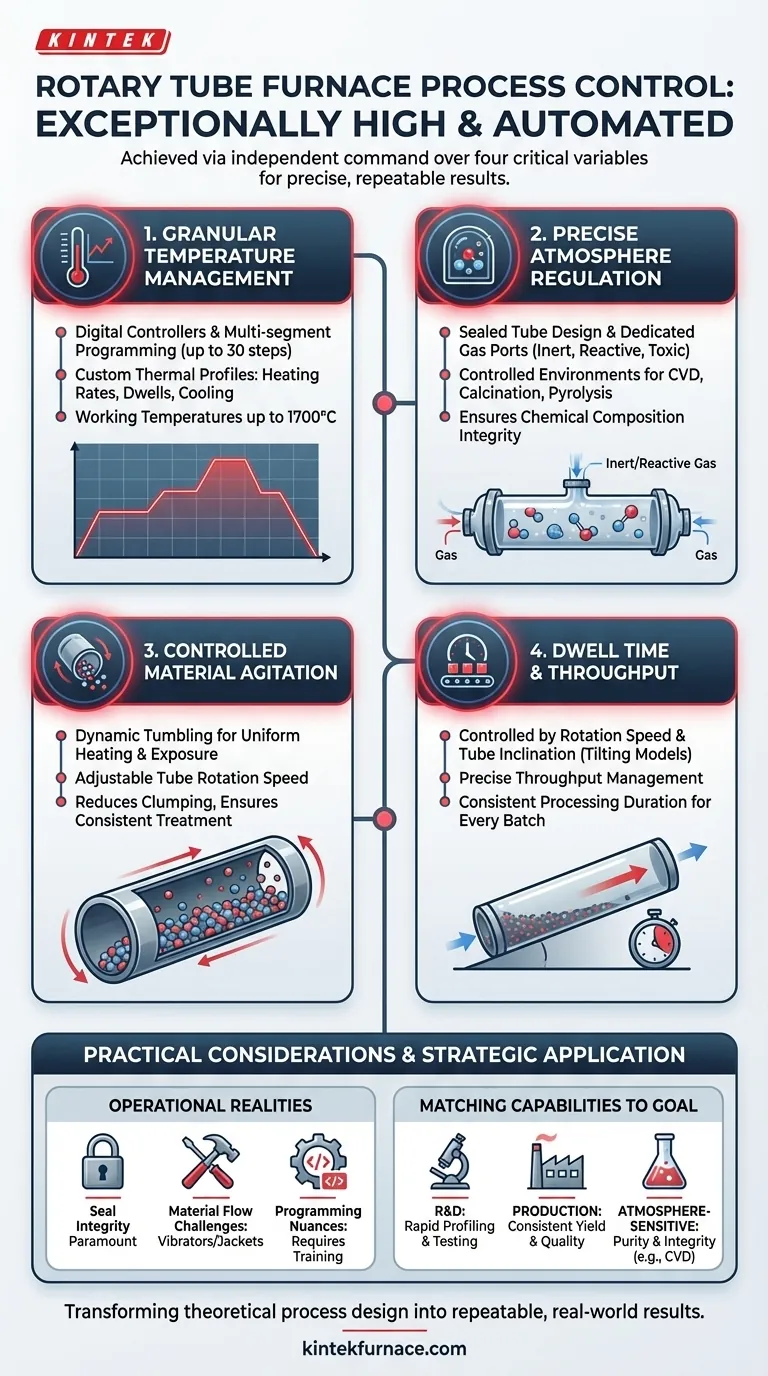

En bref, les fours tubulaires rotatifs offrent un niveau de contrôle de procédé exceptionnellement élevé. Ceci est réalisé en donnant aux opérateurs un contrôle indépendant et automatisé sur les quatre variables critiques du traitement thermique : la température, l'atmosphère, l'agitation du matériau et le temps.

La valeur fondamentale d'un four tubulaire rotatif est sa capacité à transformer un procédé théorique en une réalité physique avec une grande fidélité et une grande répétabilité. Les commandes étendues ne sont pas de simples fonctionnalités ; ce sont les mécanismes qui garantissent que chaque particule d'un matériau reçoit exactement le même traitement, conduisant à des résultats uniformes et prévisibles.

Les piliers du contrôle de procédé

L'efficacité d'un four tubulaire rotatif découle de sa gestion précise de plusieurs paramètres physiques et chimiques interconnectés. Comprendre ces piliers est essentiel pour tirer parti de la technologie pour votre application spécifique.

Gestion granulaire de la température

La base du contrôle est la gestion de la chaleur. Les fours tubulaires rotatifs modernes utilisent des contrôleurs numériques avancés qui permettent une régulation précise de la température, souvent avec une uniformité sur l'ensemble de la zone chauffée.

De nombreux systèmes proposent une programmation multi-segments, certains offrant jusqu'à 30 étapes distinctes. Cela vous permet de concevoir un profil thermique personnalisé avec des vitesses de chauffage spécifiques, des périodes de maintien (temps de séjour) et des étapes de refroidissement, le tout exécuté automatiquement.

Ces fours peuvent être spécifiés pour un large éventail d'applications, avec des températures de fonctionnement maximales disponibles jusqu'à 1700°C.

Régulation précise de l'atmosphère

Pour de nombreux matériaux avancés, l'atmosphère de traitement est aussi critique que la température. Les fours tubulaires rotatifs excellent dans ce domaine grâce à leur conception à tube scellé.

Des systèmes d'étanchéité supérieurs et des ports de manutention de gaz dédiés (tels que des entrées de gaz inerte de 1/4" et des ports de dégazage KF25) permettent un environnement étroitement contrôlé. Cela permet le traitement dans des atmosphères inertes (comme l'argon ou l'azote), des atmosphères réactives (comme l'oxygène ou l'hydrogène), ou même avec des gaz toxiques et inflammables.

Ce niveau de contrôle est essentiel pour des applications telles que le dépôt chimique en phase vapeur (CVD), la calcination et la pyrolyse, où l'intégrité atmosphérique a un impact direct sur la composition chimique du produit final.

Agitation contrôlée du matériau

La caractéristique déterminante du four — la rotation du tube — assure un chauffage dynamique et uniforme. En faisant constamment rouler le matériau, le système garantit que chaque particule est exposée de manière égale à la source de chaleur et à l'atmosphère du procédé.

La vitesse de rotation du tube est un paramètre clé ajustable. Une rotation plus rapide peut augmenter le mélange pour certains matériaux, tandis qu'une rotation plus lente peut augmenter le temps de résidence dans la zone la plus chaude.

Temps de séjour et débit

Le temps que le matériau passe sous traitement est une variable critique. Dans un four tubulaire rotatif, ce temps de séjour est contrôlé par une combinaison de la vitesse de rotation du tube et de son angle d'inclinaison (sur les modèles inclinables).

En ajustant ces facteurs, vous pouvez gérer précisément le débit du four, garantissant que chaque lot de matériau reçoit la durée de traitement exacte requise pour des résultats constants.

Comprendre les considérations pratiques

Bien que puissants, l'obtention d'un contrôle optimal nécessite de comprendre les réalités opérationnelles et les défis potentiels du système.

L'intégrité des joints est primordiale

Le contrôle atmosphérique exceptionnel du four dépend entièrement de la qualité et de l'entretien de ses joints. Toute dégradation ou défaillance du système d'étanchéité compromettra l'environnement du procédé, pouvant ruiner un lot et présenter un risque pour la sécurité si des gaz dangereux sont utilisés.

Défis liés à l'écoulement des matériaux

Le mouvement de roulage dynamique est idéal pour les poudres et les granulés lâches. Cependant, certains matériaux peuvent présenter des difficultés.

Les matériaux organiques très visqueux ou collants peuvent former des grumeaux ou adhérer aux parois du tube. Des fonctionnalités optionnelles telles que les vibrateurs à marteau existent spécifiquement pour contrer ce problème et maintenir un écoulement de matériau constant.

De même, les procédés qui créent des sous-produits condensables (comme le goudron) peuvent nécessiter des chemises chauffantes optionnelles sur les extrémités du four pour éviter l'accumulation et les blocages.

Les nuances de la programmation

La capacité de programmer des profils thermiques complexes à 30 segments est un avantage significatif. Cependant, cette puissance nécessite une configuration minutieuse.

Un profil mal programmé — même une petite erreur dans une vitesse de chauffage ou un temps de séjour — peut entraîner des lots incohérents ou échoués. Une formation adéquate des opérateurs sur le système de contrôle est essentielle pour exploiter tout son potentiel.

Adapter les capacités de contrôle à votre objectif

La bonne façon de tirer parti du système de contrôle du four dépend entièrement de votre objectif final.

- Si votre objectif principal est la recherche et le développement : Utilisez la programmation multi-segments pour tester rapidement différents profils thermiques et identifier les paramètres optimaux pour un nouveau matériau ou procédé.

- Si votre objectif principal est une production constante : Mettez l'accent sur les commandes automatisées pour la température, l'atmosphère et le temps de séjour afin de garantir que chaque lot est identique, maximisant ainsi le rendement et la qualité.

- Si votre objectif principal concerne des procédés sensibles à l'atmosphère (comme le CVD) : Les systèmes avancés d'étanchéité et de manutention des gaz sont vos caractéristiques les plus critiques, garantissant la pureté chimique et l'intégrité de votre produit final.

En fin de compte, le contrôle granulaire du four vous permet de passer de la conception théorique du procédé à des résultats reproductibles dans le monde réel.

Tableau récapitulatif :

| Paramètre de contrôle | Fonctionnalités clés | Avantages |

|---|---|---|

| Température | Contrôleurs numériques, programmation multi-segments (jusqu'à 30 étapes), jusqu'à 1700°C | Profils thermiques précis, chauffage uniforme, résultats reproductibles |

| Atmosphère | Conception à tube scellé, ports de manutention de gaz (gaz inertes/réactifs, par exemple) | Environnements chimiques contrôlés, essentiels pour le CVD, la calcination |

| Agitation du matériau | Vitesse de rotation du tube réglable | Mélange dynamique, exposition uniforme des particules, réduction des agglomérats |

| Temps de séjour | Contrôle de la vitesse de rotation et de l'inclinaison du tube | Débit géré, durée de traitement constante |

Prêt à élever le traitement thermique de votre laboratoire avec des solutions sur mesure ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, y compris des fours tubulaires rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une efficacité et une fiabilité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision