Dans le chauffage industriel, peu de paramètres sont aussi critiques que la densité de puissance. C'est la mesure de la concentration de chaleur sur la surface d'un élément chauffant, calculée en divisant la puissance totale par la surface chauffée (watts par pouce carré). Cette valeur unique dicte l'intensité du transfert de chaleur. Choisir la bonne densité de puissance est le facteur le plus important pour garantir qu'un élément chauffant fonctionne efficacement, évite d'endommager la substance chauffée et atteint une longue durée de vie fiable.

La sélection d'un élément chauffant ne se limite pas à sa puissance totale. Le défi principal est d'adapter la concentration de chaleur de l'élément chauffant (densité de puissance) à la capacité du matériau spécifique à l'absorber. Une inadéquation est la cause la plus fréquente de défaillance prématurée de l'élément chauffant et d'inefficacité du processus.

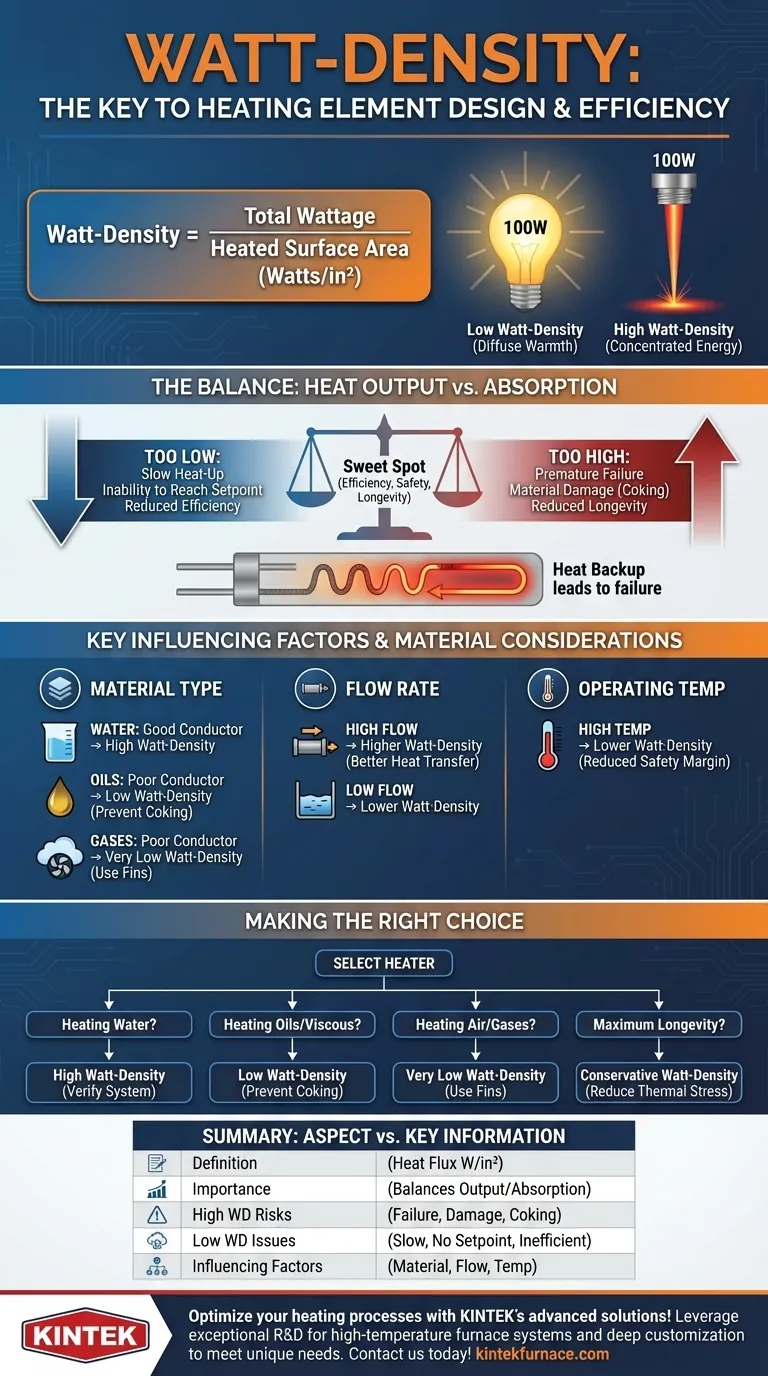

Le principe fondamental : équilibrer la production et l'absorption de chaleur

La densité de puissance est le pont entre l'énergie produite par un élément chauffant et la capacité de l'environnement environnant à accepter cette énergie. Comprendre cet équilibre est fondamental pour concevoir tout système thermique efficace.

Qu'est-ce que la densité de puissance ?

La densité de puissance est une mesure du flux de chaleur. Considérez-la comme la différence entre une ampoule de 100 watts et un laser de 100 watts. Les deux ont la même puissance totale, mais la densité de puissance extrêmement élevée du laser concentre cette énergie en un point minuscule avec un potentiel destructeur, tandis que la faible densité de puissance de l'ampoule la diffuse pour fournir une chaleur douce et diffuse.

Dans les éléments chauffants, cette valeur représente le taux d'échange de chaleur de la gaine de l'élément vers le matériau cible.

Pourquoi cet équilibre est-il critique ?

Le fil de résistance interne d'un élément chauffant génère une énorme quantité de chaleur. Cette chaleur doit être conduite à travers le matériau de la gaine et transférée efficacement dans la substance environnante (la "charge").

Si la charge ne peut pas absorber la chaleur aussi rapidement que l'élément la produit, la chaleur "s'accumule". Cela provoque une augmentation spectaculaire de la température interne de l'élément, dépassant largement ses limites de conception, ce qui conduit directement à une défaillance.

Les conséquences d'une densité de puissance incorrecte

Le choix d'une densité de puissance incorrecte a des conséquences immédiates et importantes tant pour l'élément chauffant que pour le processus qu'il dessert. L'objectif est de fonctionner dans la "zone optimale" — suffisamment élevée pour l'efficacité mais suffisamment basse pour la sécurité et la longévité.

Les dangers d'une densité de puissance trop élevée

C'est l'erreur la plus courante et la plus coûteuse dans la spécification des éléments chauffants.

-

Défaillance prématurée de l'élément chauffant : Lorsque la chaleur ne peut pas s'échapper assez rapidement, le fil de résistance interne peut s'oxyder rapidement et se rompre. Le matériau de la gaine extérieure peut également être compromis, entraînant un grillage complet.

-

Dommage au matériau chauffé : Pour les liquides, une densité de puissance excessive peut provoquer une ébullition localisée ou un "cokéfaction" — la formation d'une couche dure et carbonisée sur la surface de l'élément chauffant. Cette couche agit comme un isolant, ce qui, ironiquement, accélère l'augmentation de la température interne de l'élément chauffant et sa défaillance ultérieure. Pour les solides, cela provoque des brûlures ou une fusion.

L'inefficacité d'une densité de puissance trop faible

Bien qu'apparemment une option "plus sûre", une densité de puissance trop conservatrice (faible) introduit son propre ensemble de problèmes.

-

Temps de chauffe lents : Le processus prendra beaucoup plus de temps pour atteindre sa température cible, ce qui peut réduire le débit de production et l'efficacité.

-

Incapacité à atteindre le point de consigne : Dans les systèmes avec une perte de chaleur ambiante significative, un élément chauffant avec une densité de puissance trop faible peut avoir du mal ou échouer à atteindre la température de fonctionnement souhaitée.

Comprendre les compromis : qu'est-ce qui détermine une densité de puissance sûre ?

La densité de puissance maximale admissible n'est pas un nombre fixe ; elle dépend entièrement de l'application. Plusieurs facteurs doivent être pris en compte pour prendre une décision éclairée.

Le matériau chauffé

Différentes substances transfèrent la chaleur à des vitesses très différentes. C'est la considération principale.

- L'eau est un excellent conducteur de chaleur et peut accepter un taux élevé d'énergie thermique, permettant des densités de puissance élevées.

- Les huiles et fluides visqueux ont une faible conductivité thermique. Ils nécessitent des densités de puissance beaucoup plus faibles pour éviter la dégradation chimique (cokéfaction) à la surface de la gaine.

- Les gaz (comme l'air) sont des conducteurs de chaleur extrêmement médiocres. Ils nécessitent des densités de puissance très faibles, souvent associés à des ailettes pour augmenter la surface de transfert de chaleur.

Conditions de fonctionnement

Les conditions physiques du processus jouent un rôle crucial.

- Débit : Pour les liquides ou l'air en circulation, une vitesse plus élevée à travers la surface de l'élément chauffant évacue la chaleur plus efficacement, permettant une densité de puissance plus élevée. Un fluide statique ou lent nécessite une densité de puissance plus faible.

- Température de fonctionnement : À mesure que la température cible augmente, la marge de sécurité diminue. Une densité de puissance plus faible doit être utilisée pour les applications à haute température afin d'éviter le dépassement et la dégradation du matériau.

Faire le bon choix pour votre objectif

Pour sélectionner l'élément chauffant correct, vous devez adapter la densité de puissance aux exigences spécifiques de votre processus. Consultez toujours les tableaux du fabricant pour des recommandations spécifiques, mais utilisez ces principes comme guide.

- Si votre objectif principal est de chauffer de l'eau ou des solutions aqueuses non corrosives : Vous pouvez souvent utiliser une densité de puissance plus élevée pour un chauffage rapide, mais vérifiez toujours en fonction de la pression et du débit du système.

- Si votre objectif principal est de chauffer des huiles, du glucose ou d'autres liquides visqueux : Vous devez sélectionner une faible densité de puissance pour éviter la cokéfaction, qui encrasserait l'élément chauffant et contaminerait votre produit.

- Si votre objectif principal est de chauffer de l'air ou d'autres gaz : Vous devez utiliser un élément à très faible densité de puissance, souvent avec des ailettes, pour compenser les faibles caractéristiques de transfert de chaleur des gaz.

- Si votre objectif principal est une longévité maximale de l'élément chauffant : Choisissez une densité de puissance conservatrice pour votre application. Cela réduit le stress thermique sur l'élément et offre une marge de sécurité contre les variations inattendues du processus.

En fin de compte, traiter la densité de puissance comme le paramètre de conception clé, et non seulement la puissance totale, est le fondement d'un système thermique fiable et efficace.

Tableau récapitulatif :

| Aspect | Informations clés |

|---|---|

| Définition | La densité de puissance est le flux de chaleur mesuré en watts par pouce carré, indiquant la concentration de chaleur sur la surface d'un élément chauffant. |

| Importance | Équilibre la production de chaleur avec l'absorption du matériau pour prévenir les pannes, assurer l'efficacité et prolonger la durée de vie. |

| Risques d'une densité de puissance élevée | Peut provoquer une défaillance prématurée de l'élément chauffant, des dommages matériels comme la cokéfaction ou le brûlage, et une longévité réduite. |

| Problèmes d'une faible densité de puissance | Entraîne des temps de chauffe lents, l'incapacité à atteindre les températures de consigne et une efficacité de processus réduite. |

| Facteurs influençant le choix | Dépend du type de matériau (par exemple, eau, huiles, gaz), du débit et de la température de fonctionnement pour une application sûre. |

Optimisez vos processus de chauffage avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos exigences spécifiques et offrir des performances supérieures !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique