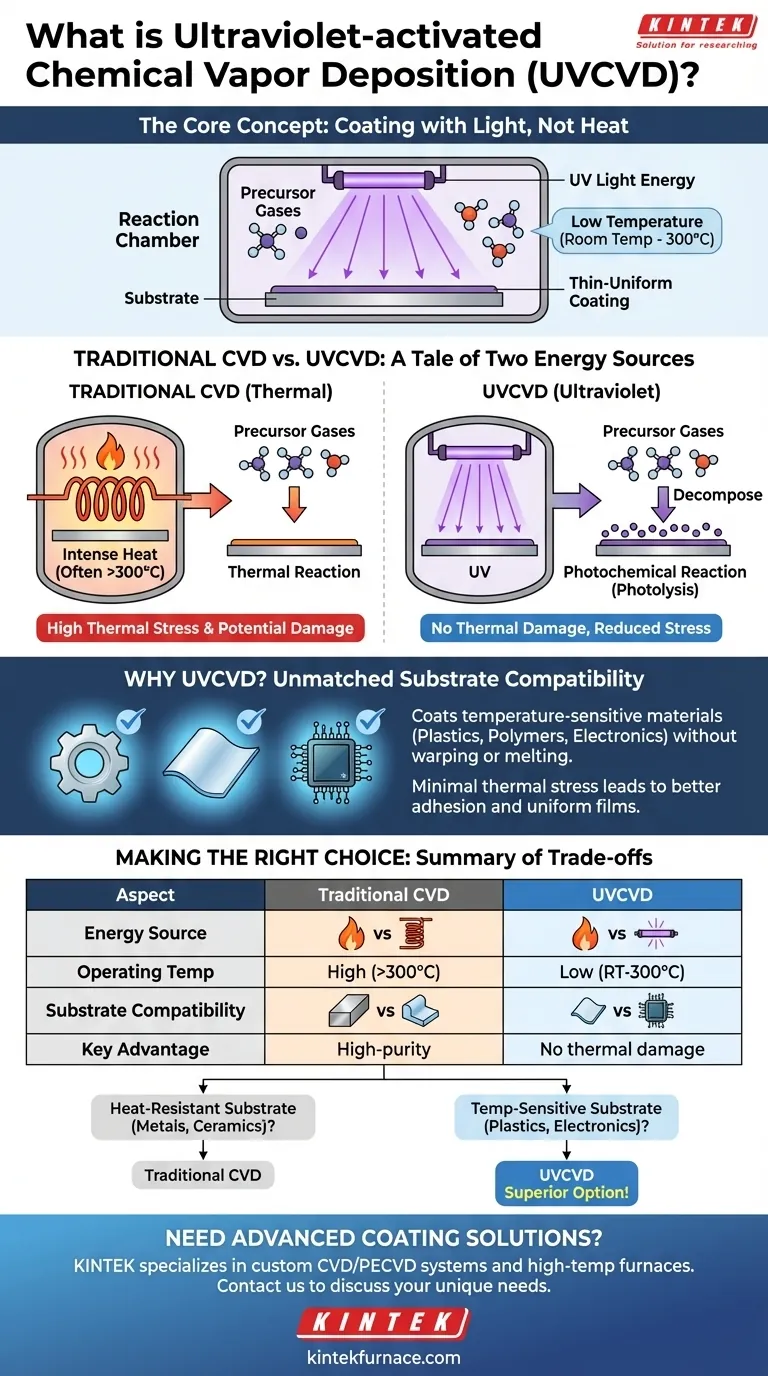

À la base, le dépôt chimique en phase vapeur activé par ultraviolet (UVCVD) est une méthode de création de revêtements minces et de haute qualité qui utilise la lumière ultraviolette comme source d'énergie pour piloter la réaction chimique. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui repose sur une chaleur élevée, l'UVCVD fonctionne à des températures significativement plus basses, souvent de la température ambiante jusqu'à 300°C. Cette distinction est la clé de ses applications uniques.

L'avantage fondamental de l'UVCVD est sa capacité à déposer des films durables et uniformes sur des matériaux sensibles à la température. En remplaçant la chaleur élevée destructrice par la lumière UV, elle ouvre des possibilités de revêtement pour des substrats tels que les plastiques, les polymères et les composants électroniques délicats que le CVD traditionnel endommagerait ou détruirait.

Déconstruction du processus fondamental de CVD

Pour comprendre l'UVCVD, nous devons d'abord comprendre les principes de sa technologie mère, le dépôt chimique en phase vapeur (CVD).

Le principe de base : du gaz au solide

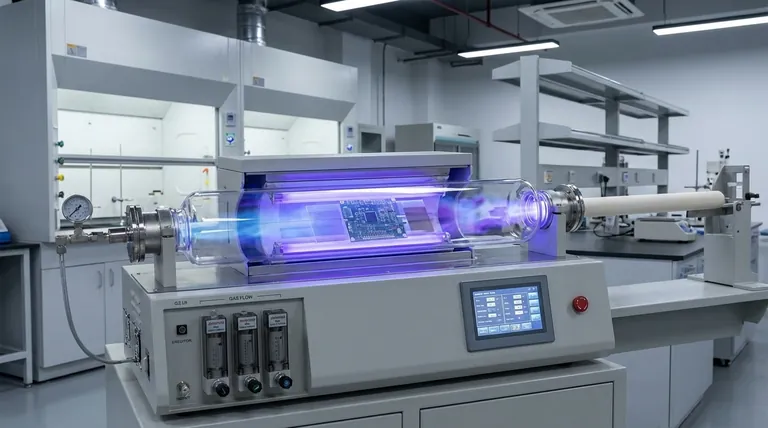

Le CVD est un processus où un substrat (l'objet à revêtir) est placé dans une chambre de réaction. Des gaz précurseurs, qui contiennent les éléments du revêtement souhaité, sont introduits dans cette chambre.

Une réaction chimique est ensuite initiée, provoquant la décomposition ou la réaction des précurseurs. Cela forme un matériau solide qui se dépose sur le substrat, créant un film mince et uniforme atome par atome.

Le rôle de l'énergie thermique

Dans la plupart des processus CVD traditionnels, l'énergie requise pour déclencher cette réaction chimique est une chaleur intense. La chambre et le substrat sont chauffés à des températures très élevées, ce qui donne aux molécules précurseurs l'énergie dont elles ont besoin pour réagir et former le revêtement.

Caractéristiques clés du CVD

Lorsqu'il est effectué correctement, le CVD produit des films d'une grande pureté et uniformité exceptionnelles. Il peut recouvrir de manière conforme des formes complexes et tridimensionnelles et constitue une méthode évolutive et rentable pour produire des revêtements durables qui protègent contre la corrosion et l'usure.

Comment l'UVCVD change l'équation

L'UVCVD suit le même principe de base que le CVD mais modifie fondamentalement la source d'énergie, ce qui altère l'ensemble du processus.

Remplacer la chaleur par la lumière

Au lieu de l'énergie thermique, l'UVCVD utilise une longueur d'onde précise de lumière ultraviolette (UV) pour alimenter la réaction. L'énergie UV est dirigée dans la chambre où se trouvent les gaz précurseurs et le substrat.

La réaction photochimique

Les photons de la lumière UV transportent suffisamment d'énergie pour briser directement les liaisons chimiques au sein des molécules de gaz précurseurs. Ce processus, connu sous le nom de photolyse, crée les espèces réactives nécessaires au dépôt sans nécessiter de températures ambiantes élevées.

L'avantage de la basse température

Parce que la réaction est pilotée par la lumière plutôt que par la chaleur, le substrat et la chambre peuvent rester à ou près de la température ambiante. C'est la caractéristique la plus importante de l'UVCVD, car elle élimine le stress thermique et les dommages potentiels associés aux processus à haute température.

Comprendre les compromis : UVCVD vs. CVD traditionnel

Choisir l'UVCVD est une décision motivée par des besoins spécifiques, principalement liés au matériau du substrat.

Avantage : Compatibilité inégalée des substrats

La nature à basse température de l'UVCVD en fait la seule option viable pour le revêtement de matériaux à faible point de fusion ou à haute sensibilité thermique. Cela inclut une vaste gamme de polymères, plastiques et composants électroniques assemblés qui se déformeraient, fondraient ou seraient détruits par le CVD conventionnel.

Avantage : Réduction du stress thermique

La chaleur élevée introduit des contraintes dans le substrat et le film déposé à mesure qu'ils se dilatent et se contractent. En fonctionnant à basse température, l'UVCVD minimise ce stress thermique, réduisant le risque de fissuration, de délamination ou d'altération des propriétés du substrat par le revêtement.

Limitation : Exigences spécifiques en matière de précurseurs

La contrainte principale de l'UVCVD est la nécessité de gaz précurseurs photoréactifs. Les produits chimiques choisis doivent être spécifiquement conçus pour absorber l'énergie et se décomposer à la longueur d'onde précise de la lumière UV utilisée, ce qui peut limiter la sélection des matériaux par rapport au CVD thermique.

Faire le bon choix pour votre application

La décision entre l'UVCVD et d'autres méthodes dépend presque entièrement des limitations thermiques de votre substrat.

- Si votre objectif principal est de revêtir des matériaux résistants à la chaleur (comme les métaux ou les céramiques) : Le CVD thermique traditionnel est souvent un choix plus simple et plus établi avec une gamme plus large de précurseurs disponibles.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température (comme les plastiques ou l'électronique) : L'UVCVD est l'option supérieure, et souvent la seule viable, pour obtenir un revêtement CVD de haute qualité sans causer de dommages thermiques.

En fin de compte, l'UVCVD permet aux ingénieurs d'appliquer les avantages des revêtements avancés à une toute nouvelle classe de matériaux.

Tableau récapitulatif :

| Aspect | CVD traditionnel | UVCVD |

|---|---|---|

| Source d'énergie | Chaleur élevée | Lumière ultraviolette (UV) |

| Température de fonctionnement | Élevée (souvent >300°C) | Basse (température ambiante à 300°C) |

| Compatibilité du substrat | Métaux, céramiques | Plastiques, polymères, composants électroniques délicats |

| Avantage clé | Films de haute pureté et uniformes | Pas de dommages thermiques, stress réduit |

| Exigence de précurseur | Thermo-réactif | Photoréactif |

Besoin de solutions de revêtement avancées pour des matériaux sensibles à la température ? KINTEK est spécialisé dans les fours à haute température et les systèmes CVD/PECVD, soutenu par une R&D exceptionnelle et une fabrication interne. Nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – qu'il s'agisse de fours à moufle, à tube, rotatifs, sous vide ou sous atmosphère. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos technologies UVCVD et de four sur mesure peuvent améliorer les capacités de votre laboratoire et protéger vos substrats délicats !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique