À la base, un four à tube rotatif fonctionne en faisant culbuter des matériaux meubles à l'intérieur d'un cylindre chauffé qui tourne lentement. Ce processus utilise un chauffage indirect, où la chaleur est appliquée à l'extérieur du tube et transférée au matériau à l'intérieur. Le mouvement constant garantit que chaque particule est uniformément exposée à la température cible, évitant ainsi les points chauds et assurant un traitement homogène.

Le défi fondamental dans le chauffage des poudres ou des matériaux granulaires est d'obtenir l'uniformité. Un four à tube rotatif résout ce problème non seulement par un contrôle précis de la température, mais en introduisant un mouvement mécanique continu pour garantir que chaque partie du matériau est traitée identiquement.

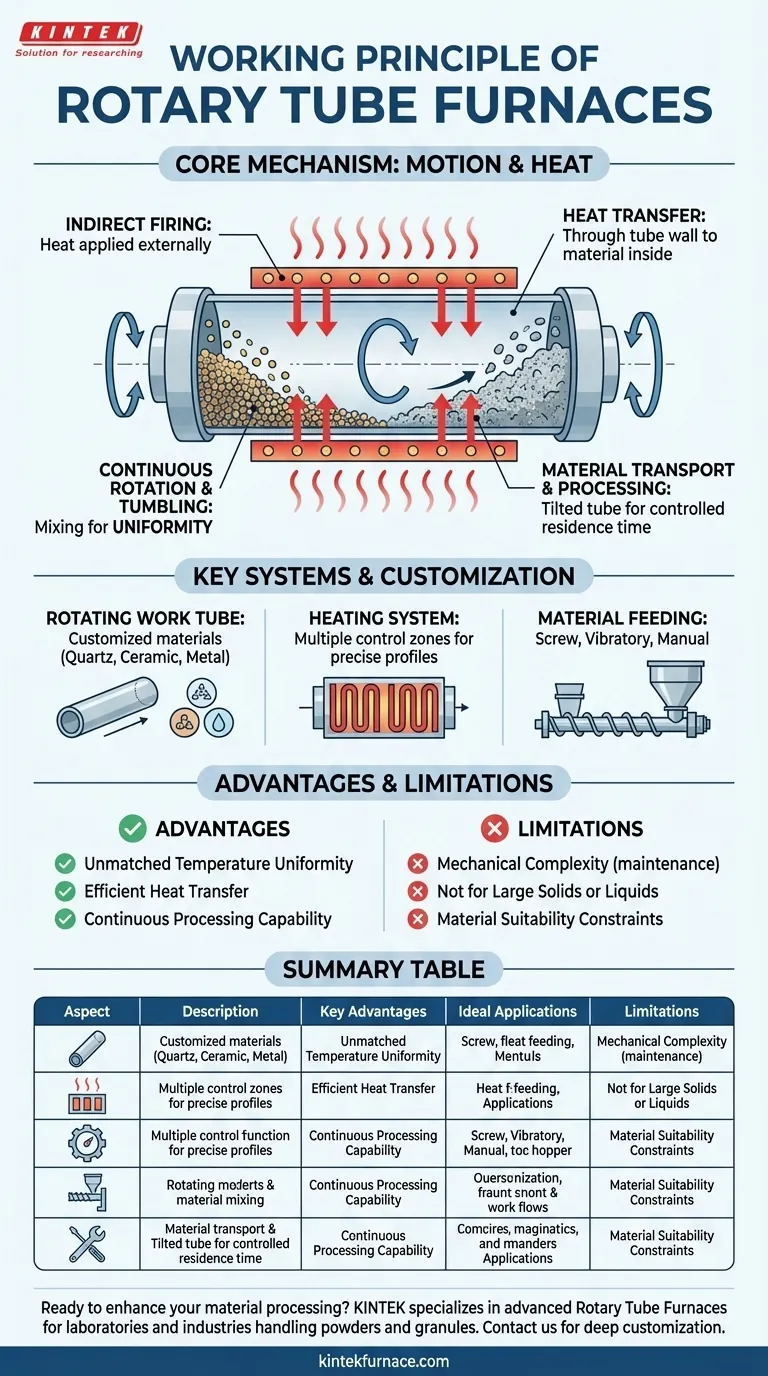

Le mécanisme central : combiner mouvement et chaleur

Le principe de fonctionnement est une solution élégante à un problème courant de traitement thermique. Il repose sur l'interaction entre la méthode de chauffage, la rotation physique et le mouvement contrôlé du matériau.

Chauffage indirect

Un four à tube rotatif sépare la source de chaleur du matériau traité. Des éléments chauffants ou des brûleurs à gaz chauffent l'extérieur du tube de travail.

Cette chaleur se conduit ensuite à travers la paroi du tube jusqu'au matériau à l'intérieur. Cette méthode indirecte empêche la contamination par les sous-produits de combustion et permet un traitement sous atmosphère contrôlée si nécessaire.

Rotation et culbutage continus

C'est la caractéristique déterminante du four. Le tube est monté sur des rouleaux et entraîné par un moteur, souvent avec un contrôle de vitesse variable.

Lorsque le tube tourne, le matériau à l'intérieur est soulevé le long de la paroi du tube avant de retomber en culbutant. Cette action de mélange continue est essentielle pour obtenir une uniformité de température exceptionnelle dans l'ensemble de la masse du matériau.

Transport et traitement des matériaux

Pour un fonctionnement continu, le tube du four est généralement installé avec une légère inclinaison. Le matériau est introduit par l'extrémité la plus haute et voyage lentement vers l'extrémité de décharge, plus basse, au fur et à mesure que le tube tourne.

Le temps que le matériau passe dans le four, connu sous le nom de temps de résidence, peut être contrôlé avec précision en ajustant la vitesse de rotation et l'angle d'inclinaison, ce qui permet d'obtenir des résultats répétables et de haute qualité.

Systèmes clés et personnalisation

Un four à tube rotatif fonctionnel est plus qu'un simple tube rotatif. C'est un système complet où chaque composant joue un rôle essentiel dans ses performances et sa polyvalence.

Le tube de travail rotatif

Le tube de travail est le cœur du four. Il peut être personnalisé en taille, en forme et en matériau (comme le quartz, la céramique ou les alliages métalliques) pour s'adapter aux plages de température spécifiques et aux exigences de compatibilité chimique.

Le système de chauffage

Les fours modernes emploient souvent plusieurs zones de contrôle thermique indépendantes le long de la longueur du tube. Cela permet de créer des profils de température précis, permettant des processus complexes comme le séchage, la calcination et la réaction, le tout en un seul passage.

Mécanismes d'alimentation en matériaux

La manière dont le matériau entre dans le four est cruciale pour la stabilité du processus. Les options courantes comprennent :

- Convoyeurs à vis : Idéaux pour les poudres fines et les granulés nécessitant un débit d'alimentation précis et contrôlé.

- Trémies vibrantes : Mieux adaptées aux matériaux de taille de particules irrégulière qui nécessitent une alimentation constante et sans colmatage.

- Chargement manuel : Convient aux expériences en laboratoire à petite échelle ou au traitement par lots où un flux continu n'est pas requis.

Comprendre les compromis

Bien que puissant, le four à tube rotatif est un outil spécialisé. Comprendre ses avantages et limites spécifiques est essentiel pour l'utiliser efficacement.

Avantage : uniformité de température inégalée

Pour les poudres, les granulés et autres matériaux meubles, aucune autre conception de four n'offre une meilleure uniformité thermique. L'action de culbutage est un moyen simple et efficace d'éliminer les gradients de température dans le produit.

Avantage : transfert de chaleur efficace

Le mouvement constant du matériau maximise son contact avec la paroi chauffée du tube. Cela entraîne un transfert de chaleur très efficace et rapide, raccourcissant souvent le temps de traitement requis par rapport à un four statique.

Limite : complexité mécanique

Le système d'entraînement, les joints et les rouleaux de support qui permettent la rotation sont des points supplémentaires de maintenance et de défaillance potentielle par rapport à un four à tube ou à chambre statique simple.

Limite : aptitude du matériau

Ces fours sont conçus spécifiquement pour les matériaux meubles et fluides. Ils ne conviennent pas au traitement de grands objets solides, de liquides ou de matériaux qui pourraient fondre et recouvrir l'intérieur du tube, gênant ainsi l'action de culbutage.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement de votre matériau et de vos objectifs de traitement.

- Si votre objectif principal est la recherche sur les matériaux en poudre : Le contrôle précis de la température et la reproductibilité d'un four rotatif à l'échelle du laboratoire sont idéaux pour développer et tester de nouveaux procédés.

- Si votre objectif principal est la production industrielle à haut volume : La capacité de traitement continu et la qualité de sortie uniforme en font le choix supérieur pour la fabrication de matériaux tels que le clinker de ciment ou l'alumine calcinée.

- Si votre objectif principal est le traitement de grandes pièces solides : Un four à tube rotatif est le mauvais outil ; un four boîte, à chambre ou tubulaire statique serait plus approprié.

En fin de compte, le four à tube rotatif excelle en transformant un processus de chauffage statique en un processus dynamique, assurant une uniformité supérieure pour toute application impliquant des matériaux meubles.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe de fonctionnement | Culbutage des matériaux dans un tube chauffé et rotatif pour une exposition uniforme à la chaleur. |

| Méthode de chauffage | Chauffage indirect avec des sources de chaleur externes pour éviter la contamination. |

| Avantages clés | Uniformité de température inégalée, transfert de chaleur efficace et traitement continu. |

| Applications idéales | Traitement des poudres, granulés ; utilisé dans la recherche et la production industrielle comme la calcination. |

| Limites | Complexité mécanique, ne convient pas aux solides volumineux ou aux liquides. |

Prêt à améliorer votre traitement des matériaux grâce à un chauffage précis et uniforme ? KINTEK est spécialisé dans les solutions de fours haute température avancées, y compris les fours à tubes rotatifs, conçus pour les laboratoires et les industries manipulant des poudres et des granulés. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température