À la base, un four de traitement thermique sous vide fonctionne en chauffant les matériaux dans un environnement contrôlé à basse pression. En utilisant des pompes pour éliminer l'air et d'autres gaz réactifs d'une chambre scellée, le four empêche l'oxydation et la contamination pendant les cycles de chauffage et de refroidissement. Cela permet des changements métallurgiques extrêmement précis, ce qui donne des pièces propres et de haute intégrité sans les dommages de surface courants dans le chauffage atmosphérique conventionnel.

Le principe fondamental ne consiste pas seulement à atteindre une température cible ; il s'agit d'éliminer l'atmosphère. En évacuant les gaz réactifs, un four sous vide garantit que les seuls changements apportés au matériau sont ceux que vous introduisez intentionnellement par des cycles de chauffage et de refroidissement contrôlés.

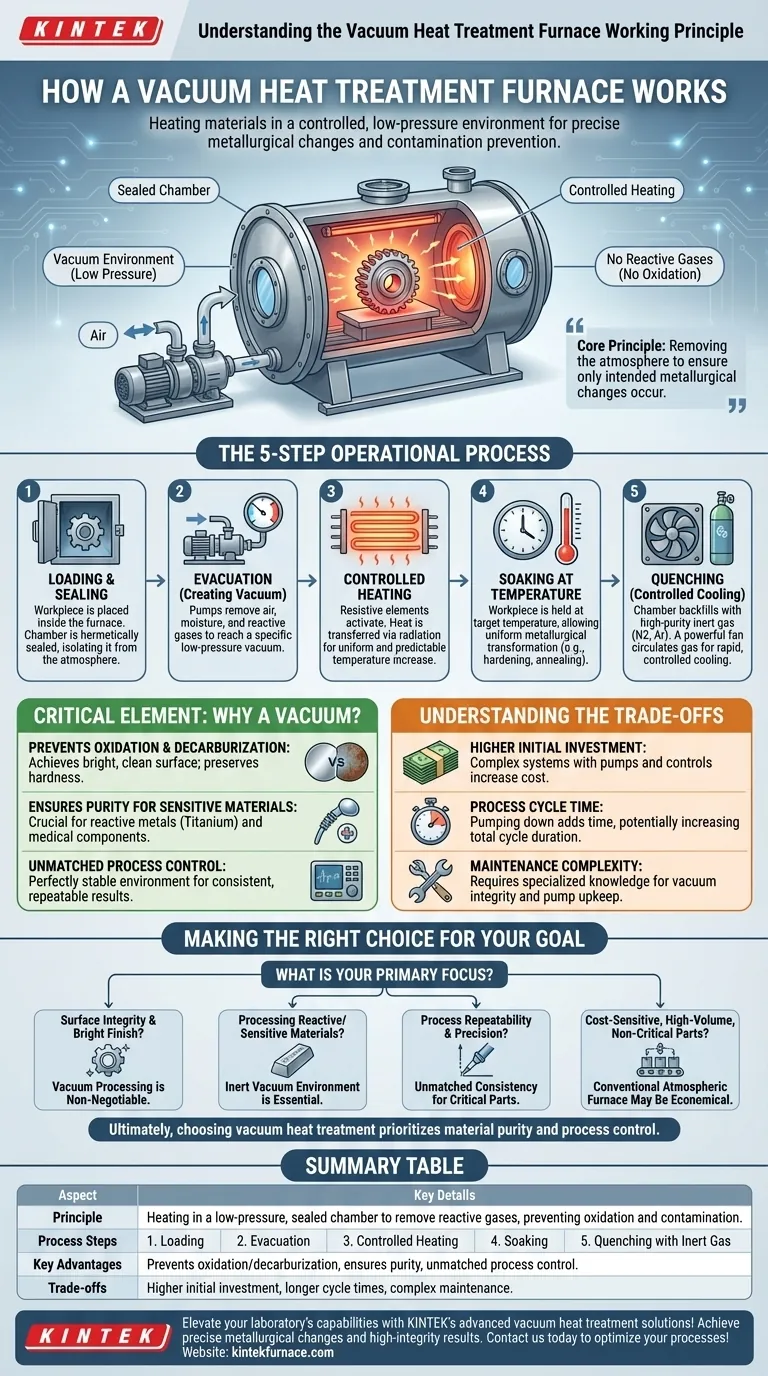

Le processus de travail étape par étape

Comprendre la séquence opérationnelle révèle comment un four sous vide obtient ses résultats supérieurs. L'ensemble du processus, du chauffage à la trempe, se déroule dans un seul récipient scellé.

Étape 1 : Chargement et scellage

Le matériau à traiter, connu sous le nom de pièce à usiner, est placé à l'intérieur de la chambre du four. La chambre est ensuite hermétiquement scellée pour créer un système fermé, l'isolant de l'atmosphère extérieure.

Étape 2 : Évacuation (création du vide)

Un système de pompes, typiquement une combinaison de pompes mécaniques et à diffusion, commence à évacuer la chambre. L'air, l'humidité et tout autre gaz sont éliminés jusqu'à ce qu'un niveau de basse pression spécifique (le vide) soit atteint.

Étape 3 : Chauffage contrôlé

Une fois le vide établi, les éléments chauffants résistifs fabriqués à partir de matériaux comme le graphite ou le molybdène sont activés. La chaleur est transférée à la pièce à usiner principalement par rayonnement, ce qui assure des augmentations de température très uniformes et prévisibles sans l'irrégularité de la convection de l'air.

Étape 4 : Trempe à température

La pièce est maintenue à la température cible précise pendant une durée spécifiée. Cette période de trempe permet la transformation métallurgique souhaitée, telle que le durcissement, le recuit ou la trempe, de se produire complètement et uniformément dans tout le matériau.

Étape 5 : Trempe (refroidissement contrôlé)

Après la trempe, le matériau doit être refroidi à un rythme spécifique. Le four remplit la chambre d'un gaz inerte de haute pureté comme l'azote ou l'argon. Un puissant ventilateur fait circuler ce gaz pour refroidir rapidement et de manière contrôlée la pièce, un processus connu sous le nom de trempe gazeuse.

Pourquoi le vide est l'élément critique

L'utilisation du vide est ce qui distingue cette technologie. Ce n'est pas simplement une caractéristique fortuite, mais le principal catalyseur de ses avantages clés.

Prévention de l'oxydation et de la décarburation

En éliminant l'oxygène, le four empêche complètement l'oxydation, le processus qui crée des squames et une décoloration à la surface d'un matériau. Il en résulte une finition brillante et propre qui ne nécessite souvent aucun nettoyage secondaire. Il empêche également la décarburation — la perte de carbone de la surface de l'acier — ce qui préserve la dureté et la résistance à l'usure.

Assurer la pureté des matériaux sensibles

L'environnement propre et inerte est crucial pour le traitement des métaux réactifs comme le titane et les superalliages utilisés en aérospatiale. Il est également essentiel pour les implants médicaux et les composants semi-conducteurs, où même une contamination microscopique de la surface peut entraîner la défaillance des composants.

Atteindre un contrôle de processus inégalé

Le vide offre un environnement parfaitement stable et prévisible. Le transfert de chaleur est constant et les variables de processus peuvent être étroitement contrôlées et répétées avec une précision numérique. Ce système tout-en-un élimine la variabilité du déplacement des pièces entre les stations de chauffage et de trempe séparées.

Comprendre les compromis

Bien que puissante, la technologie des fours sous vide n'est pas une solution universelle. Ses avantages doivent être pesés par rapport à des considérations pratiques.

Investissement initial plus élevé

Les fours sous vide sont des systèmes complexes impliquant des chambres scellées, des pompes hautes performances et des commandes sophistiquées. Cela rend leurs coûts d'acquisition et d'installation initiaux nettement plus élevés que ceux des fours atmosphériques conventionnels.

Temps de cycle du processus

La nécessité de pomper la chambre jusqu'à un vide profond ajoute du temps au début de chaque cycle. Bien que le chauffage et le refroidissement puissent être rapides, le temps de cycle total peut être plus long que certains processus conventionnels, ce qui a un impact sur le débit global.

Complexité de la maintenance

Les systèmes à vide poussé nécessitent des connaissances spécialisées. Maintenir l'intégrité du vide, entretenir les pompes et assurer la propreté de la chambre sont des tâches plus exigeantes que l'entretien d'équipements atmosphériques plus simples.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de traitement thermique dépend entièrement des exigences du produit final.

- Si votre objectif principal est l'intégrité de la surface et une finition brillante : Le traitement sous vide est non négociable, car il élimine l'oxydation qui provoque le calaminage et la décoloration.

- Si votre objectif principal est le traitement de matériaux réactifs ou sensibles : L'environnement inerte sous vide est essentiel pour des matériaux comme le titane ou des aciers à outils spécifiques qui seraient endommagés par l'air à haute température.

- Si votre objectif principal est la répétabilité et la précision du processus : La nature hautement contrôlée d'un four sous vide offre une cohérence inégalée pour les composants critiques dans les industries aérospatiale, médicale ou d'outillage haut de gamme.

- Si votre objectif principal est la production à grand volume et sensible aux coûts de pièces non critiques : Un four atmosphérique conventionnel peut être une solution plus économique, à condition qu'une certaine oxydation de surface soit acceptable.

En fin de compte, choisir le traitement thermique sous vide est une décision de prioriser la pureté des matériaux et le contrôle des processus par-dessus tout.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principe | Chauffage dans une chambre scellée à basse pression pour éliminer les gaz réactifs, empêchant l'oxydation et la contamination. |

| Étapes du processus | 1. Chargement et scellage 2. Évacuation 3. Chauffage contrôlé 4. Trempe à température 5. Trempe avec gaz inerte |

| Avantages clés | Prévient l'oxydation et la décarburation, assure la pureté des matériaux sensibles, offre un contrôle de processus inégalé. |

| Compromis | Investissement initial plus élevé, temps de cycle de processus plus longs, maintenance plus complexe. |

Améliorez les capacités de votre laboratoire avec les solutions avancées de traitement thermique sous vide de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une forte personnalisation approfondie pour répondre aux exigences expérimentales uniques. Réalisez des changements métallurgiques précis, prévenez la contamination et assurez des résultats de haute intégrité pour des matériaux comme le titane et les superalliages. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus de traitement thermique et offrir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.