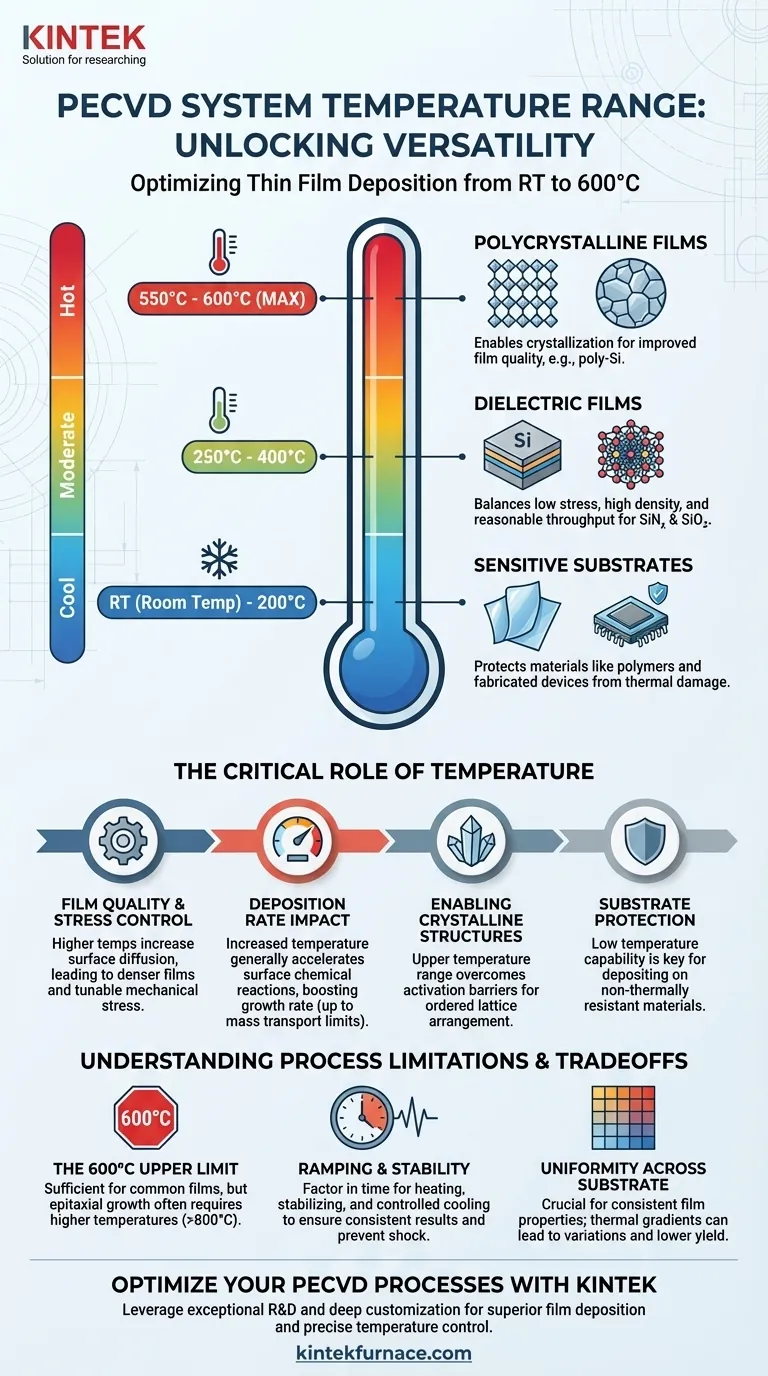

La platine à température variable sur le système PECVD fonctionne de la température ambiante (TA) jusqu'à un maximum de 600 degrés Celsius. Cette plage est conçue pour s'adapter à une grande variété de processus de dépôt, de ceux nécessitant un apport thermique minimal à ceux nécessitant une chaleur significative pour obtenir des propriétés de film spécifiques.

La plage de température du système, de la TA à 600°C, est une caractéristique de conception essentielle. Elle offre la flexibilité de déposer des films sur des substrats sensibles à la chaleur à l'extrémité inférieure et de faire croître des films cristallins de meilleure qualité à l'extrémité supérieure, ce qui en fait un outil très polyvalent.

Le rôle de la température dans les processus PECVD

La température du substrat est l'un des paramètres les plus critiques dans un processus de dépôt chimique en phase vapeur assisté par plasma (PECVD). Elle influence directement l'énergie disponible pour les molécules précurseurs à la surface du substrat, ce qui dicte à son tour les caractéristiques finales du film déposé.

Contrôle de la qualité et des contraintes du film

La température affecte profondément la densité du film, la stœchiométrie et les contraintes internes. Des températures de dépôt plus élevées fournissent généralement plus d'énergie pour la diffusion en surface, permettant aux atomes de se déposer dans des sites plus stables et à plus faible énergie.

Cela se traduit généralement par des films plus denses avec une teneur en hydrogène plus faible (dans le cas du nitrure de silicium ou du silicium amorphe) et peut aider à ajuster les contraintes mécaniques du film du mode de traction au mode de compression.

Impact sur le taux de dépôt

Le taux de croissance du film est fortement lié aux réactions chimiques dépendantes de la température à la surface du substrat. Dans de nombreux régimes, l'augmentation de la température augmentera le taux de dépôt en accélérant ces réactions de surface.

Cependant, à un certain point, le processus peut être limité par le transport de masse des réactifs vers la surface, et d'autres augmentations de température peuvent produire des rendements décroissants.

Permettre les structures cristallines

L'extrémité supérieure de la plage de température est essentielle pour le dépôt de films polycristallins. Des températures approchant 600°C fournissent suffisamment d'énergie thermique pour surmonter la barrière d'activation de la nucléation et permettre aux atomes de s'organiser en un réseau cristallin ordonné, comme dans le cas du polysilicium (poly-Si).

Protection des substrats sensibles

Inversement, la capacité de déposer à ou près de la température ambiante est un avantage clé du PECVD. Cela permet le dépôt de films sur des substrats qui ne peuvent pas supporter des températures élevées, tels que les plastiques, les polymères ou les dispositifs semi-conducteurs entièrement fabriqués avec des couches de métallisation sensibles.

Comprendre les limites du processus

Bien que la plage de TA à 600°C soit polyvalente, il est important de comprendre le contexte et les compromis qui y sont associés.

La limite supérieure de 600°C

Le maximum de 600°C est suffisant pour de nombreux films courants, y compris le silicium amorphe et polycristallin, le dioxyde de silicium et le nitrure de silicium. Cependant, il n'est généralement pas assez élevé pour le dépôt de films épitaxiaux monocristallins de haute qualité, qui nécessitent souvent des températures bien supérieures à 800°C et des techniques différentes comme le LPCVD ou le MBE.

Montée en température et stabilité

Atteindre la température de consigne, surtout à l'extrémité supérieure, n'est pas instantané. Le temps nécessaire à la platine pour monter en température et se stabiliser doit être pris en compte dans votre recette de processus pour garantir des résultats cohérents et reproductibles. De même, un refroidissement contrôlé est important pour éviter les chocs thermiques qui peuvent fissurer les substrats ou délaminer les films.

Uniformité sur le substrat

Le maintien d'une température uniforme sur l'ensemble du substrat est crucial pour obtenir une épaisseur et des propriétés de film uniformes. Tout gradient thermique sur la plaquette peut entraîner des variations de contraintes, de composition et de taux de dépôt, ce qui a un impact sur le rendement du dispositif.

Faire correspondre la température à votre objectif de dépôt

La température idéale dépend entièrement de votre matériau et de votre application. Utilisez ce qui suit comme guide général.

- Si votre objectif principal est de déposer sur des substrats sensibles (comme les polymères) : Utilisez l'extrémité inférieure de la plage (TA à 200°C) pour éviter d'endommager votre matériau sous-jacent.

- Si votre objectif principal est d'obtenir des films diélectriques de haute qualité (comme SiNₓ ou SiO₂) : Utilisez la plage intermédiaire (250°C à 400°C) pour atteindre un bon équilibre entre faible contrainte, haute densité et débit raisonnable.

- Si votre objectif principal est de faire croître des films polycristallins (comme le poly-Si) : Utilisez l'extrémité supérieure de la plage (550°C à 600°C) pour fournir l'énergie thermique nécessaire à la cristallisation.

En fin de compte, cette plage de température offre la flexibilité d'adapter précisément les conditions de dépôt à vos exigences en matière de matériaux et de dispositifs.

Tableau récapitulatif :

| Plage de température | Applications clés | Avantages |

|---|---|---|

| TA à 200°C | Substrats sensibles (par exemple, polymères) | Protège les matériaux des dommages thermiques |

| 250°C à 400°C | Films diélectriques (par exemple, SiNₓ, SiO₂) | Équilibre faible contrainte, haute densité et débit |

| 550°C à 600°C | Films polycristallins (par exemple, poly-Si) | Permet la cristallisation et une meilleure qualité de film |

Optimisez vos processus PECVD avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD, adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent un contrôle précis de la température pour un dépôt de film supérieur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats expérimentaux !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique