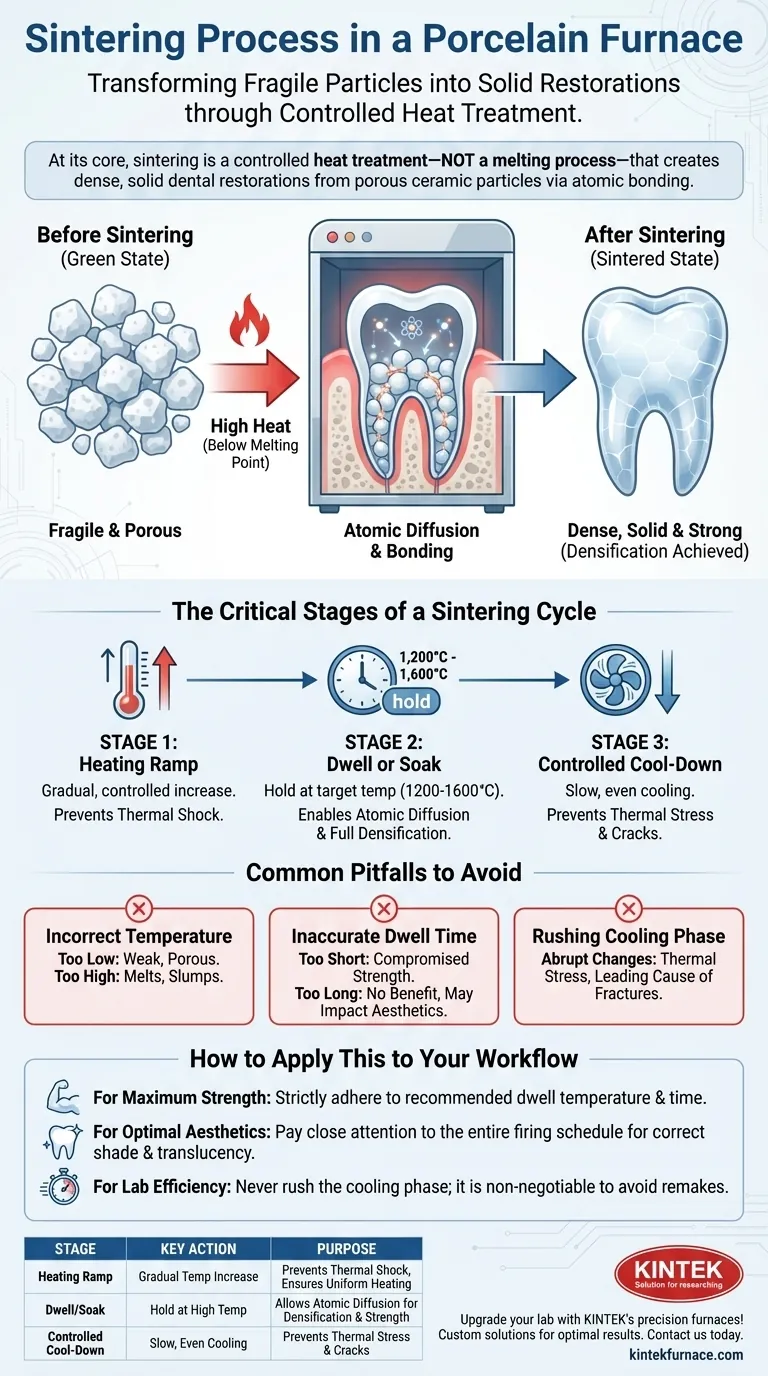

À la base, le frittage est un processus de traitement thermique contrôlé au sein d'un four à porcelaine qui transforme des particules céramiques fragiles et poreuses en une restauration dentaire dense, solide et résistante. Il fonctionne en chauffant le matériau à une très haute température — juste en dessous de son point de fusion — ce qui provoque la fusion des particules individuelles, éliminant les vides entre elles et créant une masse solide.

Le frittage n'est pas un processus de fusion. C'est un acte plus subtil de liaison atomique qui utilise une chaleur élevée pour forcer les particules solides à fusionner, atteignant ainsi la résistance finale, la densité et les propriétés esthétiques requises pour une prothèse dentaire réussie.

L'objectif : d'un état fragile à une restauration solide

Le frittage est la transition critique qui confère à une céramique dentaire ses caractéristiques fonctionnelles finales. Le processus dépend entièrement d'une gestion thermique précise.

Le principe de la liaison des particules

Avant le frittage, une restauration fraisée ou pressée (souvent appelée son « état vert ») est composée de particules céramiques faiblement liées. Elle est crayeuse et extrêmement fragile.

Pendant le frittage, la chaleur intense dynamise les atomes à l'intérieur de ces particules. Cette énergie permet aux atomes de migrer à travers les limites où les particules se touchent, construisant efficacement des ponts entre elles. Ce processus, connu sous le nom de diffusion atomique, fusionne les particules en une structure unifiée et polycristalline sans jamais devenir liquide.

Atteindre une densification complète

L'objectif principal du frittage est la densification. Au fur et à mesure que les particules fusionnent, les pores et les vides microscopiques entre elles sont progressivement éliminés.

Cette réduction de la porosité est ce qui confère à la restauration finale sa résistance, sa durabilité et sa translucidité. Une pièce mal frittée restera poreuse, la rendant faible, sujette aux fractures et esthétiquement inférieure.

Les étapes critiques d'un cycle de frittage

Un cycle de frittage réussi est une séquence de chauffage et de refroidissement soigneusement programmée. Les fours à porcelaine modernes gèrent ces étapes avec une précision extrême.

Étape 1 : la rampe de chauffage

La température du four est augmentée progressivement et régulièrement. Un taux de rampe contrôlé est crucial pour garantir que toute la restauration chauffe uniformément, prévenant ainsi le choc thermique qui pourrait provoquer des fissures avant même le début du frittage.

Étape 2 : le palier ou le maintien

Une fois la température cible atteinte — souvent entre 1 200 °C et 1 600 °C (2 200 °F et 2 900 °F) selon le matériau — elle est maintenue constante pendant une période spécifique. Ce « temps de maintien » est le moment où la majeure partie de la diffusion atomique et de la densification se produit.

Étape 3 : le refroidissement contrôlé

Ceci est sans doute aussi critique que l'étape de chauffage. La restauration doit être refroidie lentement et uniformément pour éviter l'accumulation de contraintes thermiques internes. Un refroidissement trop rapide entraînera un rétrécissement de l'extérieur plus rapide que de l'intérieur, ce qui peut provoquer des fissures ou une fracture complète.

Pièges courants à éviter

Le succès d'une restauration dépend entièrement de la précision du cycle de frittage. Les écarts par rapport aux paramètres prescrits par le fabricant sont une source principale d'échec.

Réglages de température incorrects

Si la température de maintien est trop basse, le frittage sera incomplet, ce qui entraînera une restauration faible et poreuse. Si la température est trop élevée, le matériau peut commencer à fondre, ce qui le fera s'affaisser, perdre des détails anatomiques, ou devenir vitreux et cassant.

Temps de maintien imprécis

Un temps de maintien trop court ne permettra pas une densification complète, compromettant la résistance du matériau. Inversement, un temps de maintien excessivement long n'offre généralement aucun avantage supplémentaire et peut parfois nuire aux propriétés esthétiques du matériau.

Précipiter la phase de refroidissement

La tentation de retirer une restauration du four prématurément pour gagner du temps est un risque important. Des changements brusques de température pendant la phase de refroidissement sont la principale cause des fractures post-frittage.

Comment appliquer cela à votre flux de travail

Comprendre ces principes vous permet de résoudre les problèmes et d'assurer des résultats cohérents et de haute qualité avec votre four à porcelaine.

- Si votre objectif principal est une résistance et une durabilité maximales : respectez strictement la température et le temps de maintien recommandés par le fabricant pour garantir une densification complète.

- Si votre objectif principal est une esthétique optimale : portez une attention particulière au programme de cuisson, car la translucidité et la teinte finales sont directement liées à un cycle de frittage correct et complet.

- Si votre objectif principal est l'efficacité du laboratoire : reconnaissez que la phase de refroidissement est non négociable et ne peut pas être précipitée sans augmenter considérablement le risque de retouches.

La maîtrise des principes du frittage transforme le four à porcelaine d'un simple four en un instrument de précision pour créer des restaurations prévisibles et de haute qualité.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| Rampe de chauffage | Augmentation progressive de la température | Prévient le choc thermique et assure un chauffage uniforme |

| Palier/Maintien | Maintien à haute température (1200-1600°C) | Permet la diffusion atomique pour la densification et la résistance |

| Refroidissement contrôlé | Refroidissement lent et uniforme | Prévient le stress thermique et les fissures dans la restauration |

Améliorez votre laboratoire dentaire avec les fours de précision à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des solutions avancées telles que des fours à moufle, tubulaires et sous vide, adaptés à vos besoins spécifiques en matière de frittage. Notre personnalisation poussée garantit une résistance, une esthétique et une efficacité optimales pour vos restaurations. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre flux de travail et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires