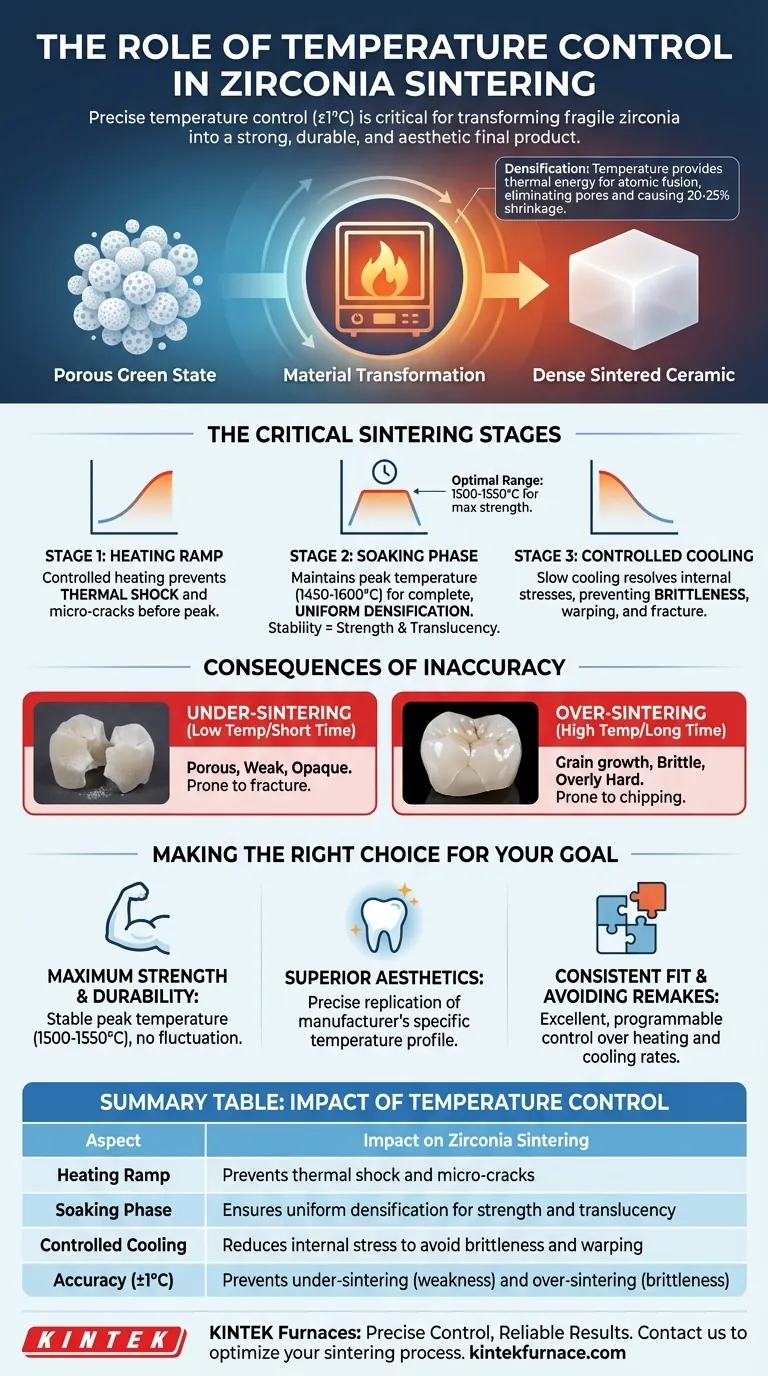

Lors du frittage de la zircone, le contrôle précis de la température est le facteur le plus critique déterminant les propriétés physiques et esthétiques finales de la restauration. Les fours modernes qui maintiennent une précision de température de ±1°C ne sont pas un luxe ; ils sont essentiels pour transformer une couronne fragile, usinée à l'état « vert », en un produit final solide, durable et esthétiquement agréable.

Le frittage n'est pas simplement un processus de chauffage, mais une transformation du matériau. L'objectif principal du contrôle de la température est de gérer précisément cette transformation, car même des déviations mineures peuvent entraîner des propriétés matérielles imprévisibles et, finalement, des échecs cliniques tels que des fractures, une décoloration ou un mauvais ajustement.

Comment la température régit le processus de frittage

Le frittage est un processus de densification. Il convertit une structure de zircone poreuse et usinée en une céramique solide et dense en appliquant une chaleur juste en dessous de son point de fusion.

La transformation au niveau atomique

Pendant le frittage, les particules individuelles de zircone fusionnent. Ce processus élimine les pores entre elles, provoquant un rétrécissement significatif du matériau et une augmentation de sa densité.

La température fournit l'énergie thermique nécessaire aux atomes pour se déplacer à travers les limites des particules, permettant cette fusion. La vitesse et l'uniformité de ce processus sont directement contrôlées par la chaleur appliquée.

Gestion du facteur de retrait

La zircone peut rétrécir de 20 à 25 % pendant le frittage. Un contrôle de température imprécis ou inégal provoque un retrait non uniforme, ce qui entraîne une déformation et une distorsion.

C'est une cause principale d'un mauvais ajustement marginal, nécessitant des ajustements chronophages ou des reprises complètes. Une gestion précise de la température assure que toute la restauration rétrécit de manière prévisible et uniforme.

Le rôle critique de chaque étape de température

Un cycle de frittage réussi est une séquence de chauffage et de refroidissement soigneusement programmée. Le contrôle est vital à chaque étape.

Étape 1 : Rampe de chauffage

Le four augmente lentement et régulièrement la température jusqu'au pic cible. Un taux de montée en température contrôlé est crucial pour éviter le choc thermique, qui peut introduire des microfissures dans le matériau avant même qu'il n'atteigne la température maximale.

Étape 2 : Phase de maintien (Soaking Phase)

Le four maintient la zircone à une température maximale spécifique, généralement entre 1450 °C et 1600 °C, pendant une durée déterminée (par exemple, 30 minutes à 2 heures). Ce « maintien » permet à la chaleur de pénétrer uniformément dans la restauration, assurant une densification complète et uniforme.

La stabilité de la température pendant cette phase a le plus grand impact sur la résistance finale et la translucidité. La recherche indique qu'une température maximale autour de 1500-1550 °C donne souvent la résistance maximale pour de nombreux types de zircone.

Étape 3 : Refroidissement contrôlé

Aussi importante que le chauffage, la phase de refroidissement doit être progressive. Un refroidissement lent et contrôlé permet aux contraintes internes de la céramique de se résorber.

Un refroidissement rapide peut emprisonner les contraintes, rendant la restauration cassante et sujette à la fracture ultérieure. Cela peut également contribuer à la déformation.

Comprendre les compromis : les conséquences de l'imprécision

S'écarter du profil de température idéal a des conséquences négatives directes sur la qualité de la restauration finale.

Le risque de sous-frittage

Cuire à une température trop basse ou pendant une durée trop courte entraîne un frittage incomplet. La restauration finale sera poreuse, faible et opaque, la rendant sujette à la fracture et esthétiquement inacceptable.

Le danger de surfrittage

Cuire à une température trop élevée ou pendant trop longtemps peut provoquer une croissance des grains dans le matériau. Cela rend la restauration excessivement dure mais aussi plus cassante, augmentant sa susceptibilité à l'écaillage ou à la fissuration sous les charges cliniques.

L'impact de la fluctuation de température

Un four instable qui ne peut pas maintenir une température constante introduit de l'imprévisibilité. Ces fluctuations affectent la couleur, la translucidité et la résistance finales, conduisant à des résultats incohérents d'un cycle à l'autre, même en utilisant le même matériau et le même programme.

Faire le bon choix pour votre objectif

Obtenir des résultats prévisibles nécessite d'aligner les capacités de votre four avec vos priorités cliniques.

- Si votre objectif principal est une résistance et une durabilité maximales : Assurez-vous que votre four peut maintenir une température maximale stable dans la plage optimale de 1500-1550°C avec pratiquement aucune fluctuation.

- Si votre objectif principal est une esthétique supérieure (couleur et translucidité) : Privilégiez un four réputé pour sa capacité à reproduire le profil de température spécifique d'un fabricant de zircone avec une précision absolue.

- Si votre objectif principal est un ajustement constant et d'éviter les reprises : Choisissez un four doté d'un excellent contrôle programmable des vitesses de chauffage et de refroidissement pour gérer le retrait de manière uniforme.

Maîtriser le contrôle de la température est ce qui fait passer la fabrication de la zircone d'un processus variable à une science prévisible, garantissant des résultats constants et fiables pour chaque cas.

Tableau récapitulatif :

| Aspect du contrôle de la température | Impact sur le frittage de la zircone |

|---|---|

| Rampe de chauffage | Prévient le choc thermique et les microfissures |

| Phase de maintien (1450-1600°C) | Assure une densification uniforme pour la résistance et la translucidité |

| Refroidissement contrôlé | Réduit les contraintes internes pour éviter la fragilité et la déformation |

| Précision (±1°C) | Prévient le sous-frittage (faiblesse) et le surfrittage (fragilité) |

Vous êtes confronté à des résultats de frittage de zircone incohérents ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées aux laboratoires dentaires et aux cliniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nos fours à étoupes (Muffle), à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que nos systèmes CVD/PECVD, offrent un contrôle précis de la température à ±1°C, garantissant que vos restaurations en zircone atteignent une résistance optimale, un ajustement parfait et une esthétique supérieure. Nos capacités de personnalisation approfondies nous permettent de répondre à vos besoins expérimentaux uniques, réduisant les reprises et améliorant l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent transformer votre processus de frittage et offrir des résultats fiables pour chaque cas !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire