Dans le flux de travail dentaire numérique, le four de frittage remplit une fonction unique et essentielle : il transforme une restauration fraisée, fragile, surdimensionnée et crayeuse en son état final, dense et durable. Ce processus de chauffage contrôlé, appelé frittage, est ce qui confère aux matériaux comme la zircone leur résistance exceptionnelle, leur ajustement précis et leurs propriétés esthétiques souhaitées. Sans cette étape, les restaurations céramiques modernes ne seraient pas cliniquement viables.

Un four de frittage dentaire n'est pas seulement un four ; c'est un instrument de précision qui régit les propriétés physiques finales d'une restauration. La qualité du processus de frittage dicte directement la résistance, l'ajustement, l'esthétique et la réussite clinique à long terme de la couronne, du bridge ou de la facette finale.

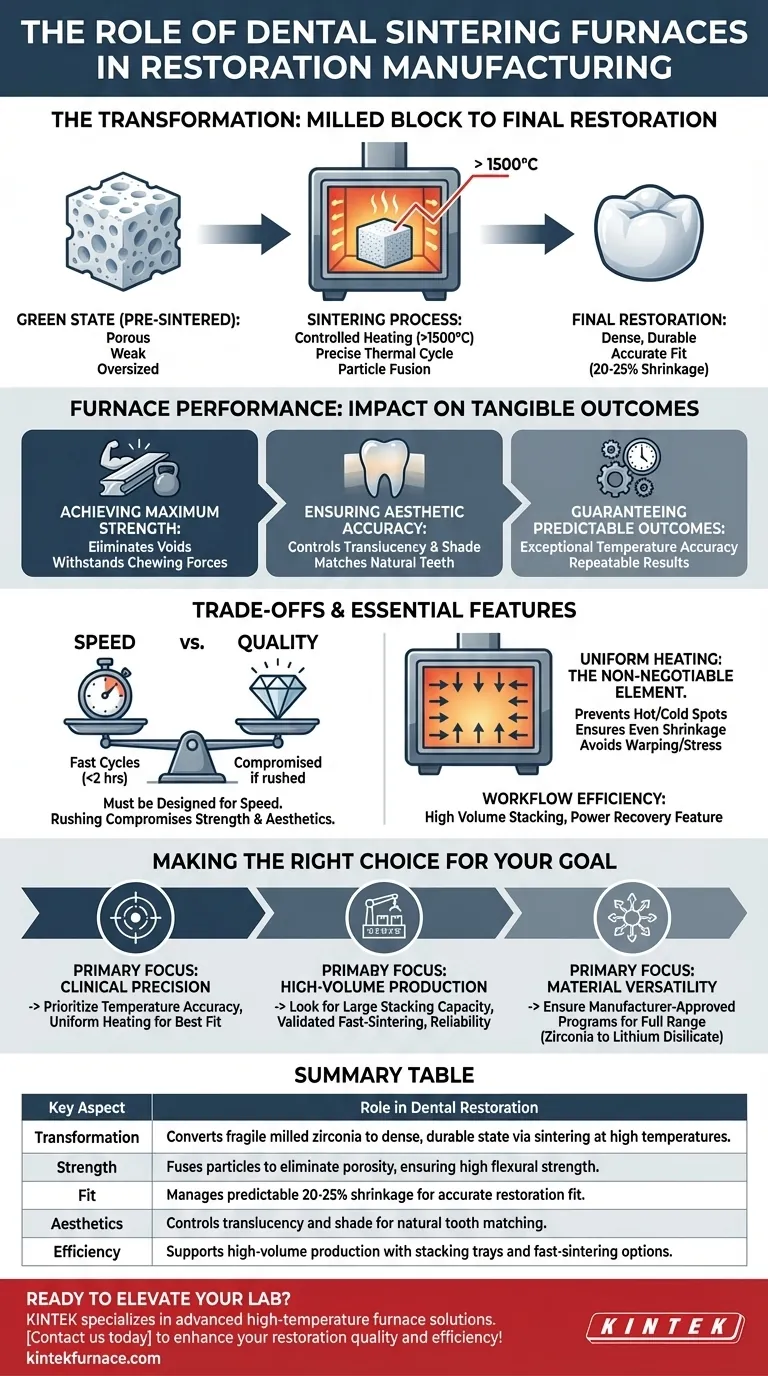

La transformation du bloc fraisé à la restauration finale

Le parcours d'une restauration en zircone, de la fraiseuse CAO/FAO à la bouche du patient, implique une étape métamorphique cruciale qui se déroule entièrement à l'intérieur du four. Comprendre cette transformation est essentiel pour apprécier le rôle du four.

De l'« état vert » à la pleine résistance

Après le fraisage, une restauration en zircone est à son « état vert » ou phase pré-frittage. Elle est poreuse, faible et nettement plus grande que sa taille finale prévue. Le four de frittage applique un cycle thermique précis, chauffant le matériau à des températures dépassant souvent 1500 °C. Cela provoque la fusion des particules de céramique individuelles, éliminant la porosité et créant une structure monolithique dense.

Le rôle critique de la chaleur et du temps

Il ne s'agit pas d'un simple processus de chauffage. Le four suit un programme spécifique avec des vitesses de montée en température contrôlées, des temps de maintien à la température maximale et une phase de refroidissement gérée. Chaque étape est vitale pour obtenir les caractéristiques matérielles souhaitées sans introduire de contrainte thermique, ce qui pourrait entraîner des fissures.

Gestion du retrait du matériau pour un ajustement précis

La zircone se rétracte considérablement pendant le frittage, souvent de 20 à 25 %. Ce retrait est calculé et pris en compte dans la phase de conception initiale. La capacité du four à fournir un chauffage uniforme et constant garantit que ce retrait est prévisible et homogène sur l'ensemble de la restauration, ce qui est fondamental pour obtenir un ajustement final précis.

Facteurs clés dictés par la performance du four

La qualité et les caractéristiques du four ont un impact direct sur les résultats tangibles de la restauration. Un mauvais contrôle du four conduira inévitablement à un mauvais résultat clinique.

Atteindre la résistance maximale du matériau

La résistance à la flexion finale de la céramique est déterminée pendant le frittage. En créant une structure uniformément dense, exempte de vides internes, un four de haute qualité garantit que la restauration peut résister aux forces de mastication immenses exercées dans l'environnement buccal.

Assurer la précision esthétique

Le processus de frittage influence également l'esthétique finale, en particulier la translucidité et la teinte du matériau. Différentes températures et cycles de frittage peuvent produire différents niveaux de translucidité, permettant aux techniciens de faire correspondre la restauration aux dents naturelles du patient. Un chauffage incohérent peut entraîner une apparence inégale ou incorrecte.

Garantir des résultats prévisibles

Les fours modernes offrent une précision et un contrôle de la température exceptionnels. Cette fiabilité garantit que les résultats d'un cycle de frittage sont prévisibles et reproductibles, lot après lot. Cette cohérence est le fondement d'un flux de travail de laboratoire efficace et de haute qualité.

Comprendre les compromis et les caractéristiques essentielles

Bien que tous les fours de frittage remplissent la même fonction de base, leurs caractéristiques spécifiques créent des compromis importants entre vitesse, qualité et débit.

Vitesse par rapport à la qualité dans les cycles de frittage

De nombreux fours modernes proposent des cycles de frittage « rapides » qui peuvent réduire le processus de plusieurs heures à moins de deux heures. Bien que cela améliore considérablement le temps de réponse, cela doit être effectué avec un four conçu à cet effet. Se précipiter dans le processus avec une machine inadéquate peut compromettre la résistance et l'esthétique.

Chauffage uniforme : l'élément non négociable

La caractéristique la plus critique de tout four est sa capacité à chauffer uniformément toute la chambre. Les éléments chauffants avancés et la conception de la chambre empêchent les « points chauds » ou les « points froids » qui provoqueraient un retrait inégal, entraînant des marges déformées, un mauvais ajustement ou des contraintes internes qui condamnent la restauration à une défaillance prématurée.

Efficacité et fiabilité du flux de travail

Des fonctionnalités telles que la possibilité d'empiler plusieurs plateaux permettent à un laboratoire de traiter un volume élevé de restaurations (jusqu'à 150 unités sur certains modèles) en un seul cycle. De plus, une fonction de récupération après interruption de courant est inestimable, car elle peut sauver un lot entier de travail d'être ruiné lors d'une panne de courant inattendue.

Faire le bon choix pour votre objectif

Le four idéal dépend entièrement des objectifs spécifiques de votre laboratoire ou cabinet dentaire. Utilisez ces principes pour guider votre évaluation.

- Si votre objectif principal est la précision clinique ultime : Privilégiez les fours réputés pour leur précision de température et leur chauffage uniforme afin de garantir le meilleur ajustement et la meilleure intégrité du matériau possible.

- Si votre objectif principal est la production à haut volume : Recherchez des fours dotés d'une grande capacité d'empilement, de programmes de frittage rapide validés et de fonctions de fiabilité comme la récupération après interruption de courant.

- Si votre objectif principal est la polyvalence des matériaux : Assurez-vous que le four dispose de programmes approuvés par le fabricant pour toute la gamme de matériaux que vous prévoyez d'utiliser, de la zircone à haute résistance au disilicate de lithium esthétique.

Maîtriser le processus de frittage est fondamental pour fournir une restauration qui n'est pas seulement fabriquée, mais experte.

Tableau récapitulatif :

| Aspect clé | Rôle dans la restauration dentaire |

|---|---|

| Transformation | Convertit la zircone fraisée fragile en un état dense et durable par frittage à haute température (par exemple, >1500°C). |

| Résistance | Fait fondre les particules pour éliminer la porosité, assurant une résistance à la flexion élevée aux forces de mastication. |

| Ajustement | Gère le retrait prévisible de 20 à 25 % pour un ajustement précis de la restauration grâce à un chauffage uniforme. |

| Esthétique | Contrôle la translucidité et la teinte pour correspondre à la dent naturelle, dépendant des cycles de frittage. |

| Efficacité | Soutient la production à haut volume avec des fonctionnalités telles que les plateaux d'empilage et les options de frittage rapide. |

Prêt à améliorer les capacités de votre laboratoire dentaire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées aux laboratoires dentaires. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons des produits tels que les fours à moufle, à tube et à vide et atmosphériques, avec une personnalisation approfondie pour répondre à vos besoins uniques, que vous privilégiez la précision clinique, la production à haut volume ou la polyvalence des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer la qualité de vos restaurations et l'efficacité de votre flux de travail !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites