En bref, la couche de silice sur un élément chauffant en disiliciure de molybdène (MoSi2) sert de barrière protectrice essentielle. Cette fine couche, semblable à du verre, se forme à la surface de l'élément lorsqu'il est chauffé en présence d'oxygène. Son seul but est d'isoler le matériau central de l'atmosphère environnante, empêchant un processus d'oxydation interne destructeur qui, autrement, entraînerait une défaillance rapide de l'élément à haute température.

La couche de silice auto-réparatrice n'est pas seulement un simple revêtement ; c'est le mécanisme clé qui permet aux éléments en MoSi2 d'atteindre des températures de fonctionnement exceptionnellement élevées et une longue durée de vie. Comprendre cette couche est fondamental pour comprendre les performances de l'élément.

Le défi fondamental : l'oxydation à des températures extrêmes

Pour apprécier le rôle de la couche de silice, nous devons d'abord comprendre l'environnement hostile dans lequel ces éléments fonctionnent. Ils sont conçus pour fonctionner à des températures où la plupart des métaux se dégraderaient rapidement.

Comment fonctionnent les éléments chauffants

À la base, un élément MoSi2 fonctionne par chauffage Joule. Lorsqu'un courant électrique traverse l'élément, il rencontre une résistance électrique. Cette résistance convertit l'énergie électrique en énergie thermique, ce qui fait que l'élément devient extrêmement chaud.

La menace inévitable de l'oxygène

Le matériau principal, le disiliciure de molybdène (MoSi2), est un excellent choix pour les applications à haute température. Cependant, aux températures extrêmes requises pour les fours industriels et les équipements de laboratoire, l'oxygène atmosphérique devient très réactif et attaquerait et détruirait agressivement le composant molybdène du cœur de l'élément.

La solution : un bouclier auto-générateur

Le génie du MoSi2 réside dans sa teneur en silicium (Si). Lors d'un processus de cuisson initial, ou lors de son premier chauffage, le silicium à la surface de l'élément réagit intentionnellement avec l'oxygène. Cette réaction forme une couche mince, non poreuse et très stable de dioxyde de silicium (SiO2) – plus communément appelé silice ou verre de quartz.

Cette couche de silice est passive et chimiquement stable, agissant comme une parfaite barrière aux gaz. Elle empêche l'oxygène de pénétrer davantage dans l'élément et d'atteindre le cœur de molybdène vulnérable.

Comment la couche de silice permet des performances supérieures

La formation de cette couche protectrice est directement responsable des avantages clés qui font des éléments MoSi2 un choix privilégié pour les applications à haute température.

Atteindre des températures de fonctionnement inégalées

La couche de silice est exceptionnellement stable à très haute température. Ce bouclier protecteur est ce qui permet aux éléments MoSi2 de fonctionner de manière constante à des températures allant jusqu'à 1850°C (3360°F), bien au-delà des limites de nombreux autres éléments chauffants métalliques.

Assurer une durée de vie "auto-réparatrice"

La propriété la plus critique de cette couche est peut-être sa capacité à s'auto-réparer. Si une petite fissure ou un écaillage apparaît à la surface en raison d'un choc thermique ou d d'une contrainte mécanique, le cœur de MoSi2 nouvellement exposé réagira immédiatement avec l'oxygène de l'atmosphère. Cela reforme la couche de silice, "réparant" efficacement la brèche et continuant à protéger l'élément. Ce processus est la raison pour laquelle les éléments MoSi2 ont la plus longue durée de vie intrinsèque de tous les éléments chauffants électriques.

Maintien d'une résistance électrique stable

Parce que la couche de silice empêche efficacement la dégradation du matériau central au fil du temps, les propriétés électriques fondamentales de l'élément restent remarquablement stables. Cette résistance stable signifie que les performances sont prévisibles et permet de connecter de nouveaux éléments en série avec des anciens sans provoquer de déséquilibres du système.

Comprendre les compromis et les limites

Bien que très efficace, la capacité de protection de la couche de silice n'est pas absolue et est soumise à des conditions de fonctionnement spécifiques.

Vulnérabilité à l'oxydation "parasite"

Les éléments MoSi2 sont optimisés pour un fonctionnement à haute température. Paradoxalement, un fonctionnement prolongé dans une plage de températures plus basses – généralement de 400°C à 700°C (750°F à 1300°F) – peut entraîner un phénomène destructeur connu sous le nom d'oxydation parasite. Dans cette plage, le matériau se désintègre rapidement en poudre. Pour cette raison, il est essentiel de chauffer rapidement les éléments à travers cette zone de température.

Attaque chimique

La couche de silice protectrice peut être compromise par certaines atmosphères de four. Des agents chimiques comme le fluor, le soufre et l'hydrogène peuvent attaquer le SiO2, dégradant son intégrité et exposant le cœur à l'oxydation. Il est essentiel de s'assurer que l'atmosphère du processus est compatible avec une couche protectrice à base de silice.

Faire le bon choix pour votre objectif

Comprendre la fonction de la couche de silice vous permet d'utiliser et d'entretenir votre équipement de chauffage plus efficacement.

- Si votre objectif principal est de maximiser la durée de vie de l'élément : Chauffez rapidement les éléments à travers la plage "parasite" de 400-700°C et assurez une atmosphère propre et riche en oxygène pour soutenir le processus d'auto-réparation.

- Si votre objectif principal est la stabilité du processus à haute température : Fiez-vous à la stabilité de la couche de silice, mais soyez attentif à tout contaminant chimique dans votre four qui pourrait l'attaquer et entraîner une défaillance prématurée.

- Si vous dépannez une défaillance d'élément : Une couche de silice compromise, visible sous forme d'écaillage ou de décoloration, est un indicateur principal que la défaillance de l'élément est probablement due à une attaque chimique ou à un fonctionnement dans la plage de température parasite.

En fin de compte, considérer la couche de silice comme un bouclier dynamique et régénérateur est la clé pour libérer toutes les performances et la longévité des systèmes de chauffage MoSi2.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif | Protège le cœur de MoSi2 de l'oxydation en formant une barrière |

| Formation | S'auto-génère à partir du silicium réagissant avec l'oxygène à haute température |

| Avantages clés | Permet un fonctionnement jusqu'à 1850°C, capacité d'auto-réparation, résistance électrique stable |

| Limitations | Vulnérable à l'oxydation parasite entre 400 et 700°C et aux attaques chimiques (ex: fluor, soufre) |

Libérez tout le potentiel de vos processus à haute température avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants et des systèmes fiables, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant les performances et la longévité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

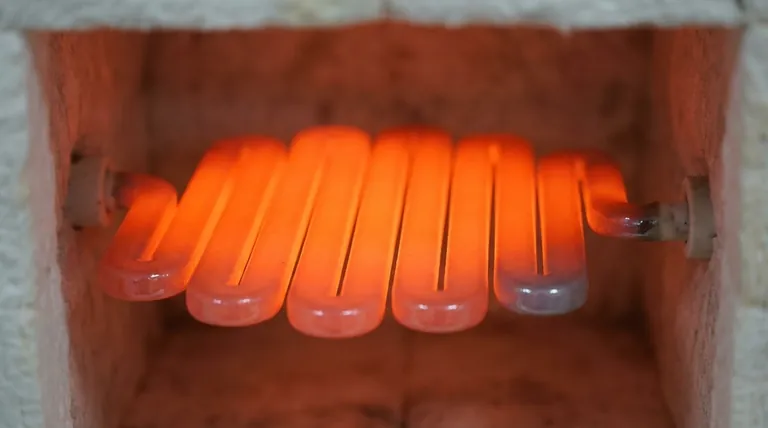

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité