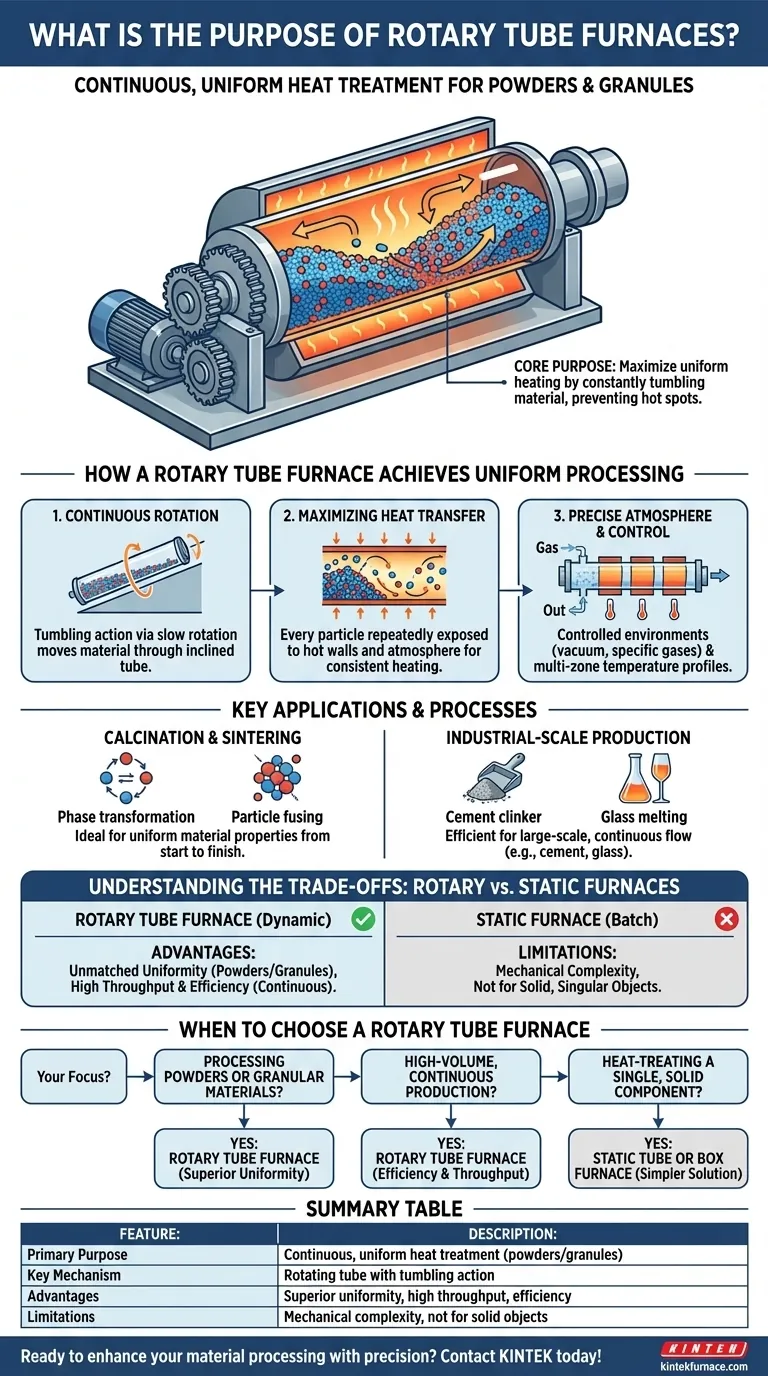

Essentiellement, un four tubulaire rotatif est conçu pour le traitement thermique continu des matériaux, en particulier les poudres et les granulés. Son objectif principal est d'assurer un chauffage exceptionnellement uniforme en faisant constamment basculer le matériau à l'intérieur d'un tube rotatif chauffé, ce qui maximise l'exposition à la température et aux conditions atmosphériques souhaitées.

Le principal défi du traitement thermique des poudres est d'éviter les points chauds et de garantir que chaque particule est traitée de manière identique. Un four tubulaire rotatif résout ce problème directement grâce à sa rotation, qui offre un niveau d'uniformité thermique et d'efficacité que les fours statiques ne peuvent pas facilement égaler pour ces types de matériaux.

Comment un four tubulaire rotatif réalise un traitement uniforme

L'efficacité d'un four tubulaire rotatif provient de sa conception mécanique unique, qui combine le mouvement avec un contrôle thermique et atmosphérique précis.

Le principe de la rotation continue

Le four est construit autour d'un long tube cylindrique, souvent incliné légèrement. Ce tube tourne lentement pendant le fonctionnement.

Lorsque le matériau est introduit par l'extrémité supérieure, la combinaison de l'inclinaison et de la rotation le fait basculer et se déplacer continuellement vers l'extrémité inférieure pour la collecte.

Maximisation du transfert de chaleur

Des éléments chauffants externes fournissent l'énergie thermique. Le mouvement de culbutage constant est la caractéristique essentielle.

Ce mouvement garantit que chaque particule du matériau est exposée de manière répétée à la paroi intérieure chaude du tube et à l'atmosphère contrôlée qu'il contient. Cela empêche les couches externes du matériau d'isoler le cœur, garantissant une distribution uniforme de la chaleur dans tout le lot.

Contrôle précis de l'atmosphère et de la température

Ces systèmes permettent un environnement très contrôlé. Beaucoup sont conçus avec plusieurs zones thermiques le long du tube, permettant des profils de température précis pour des processus complexes.

Ils peuvent également être remplis de gaz spécifiques ou fonctionner sous vide, permettant des processus tels que l'oxydation (ajout d'oxygène) ou des traitements en atmosphères inertes pour éviter des réactions indésirables.

Applications et processus clés

Les capacités uniques des fours tubulaires rotatifs les rendent idéaux pour une gamme d'applications spécifiques à haute température.

Calcination et frittage

La calcination est un processus qui utilise la chaleur pour provoquer des transformations de phase ou éliminer les composants volatils d'un matériau. Le frittage utilise la chaleur pour fusionner des particules sans les faire fondre.

Le chauffage uniforme d'un four rotatif est parfait pour ces processus, garantissant des propriétés matérielles constantes du début à la fin.

Production à l'échelle industrielle

Dans l'industrie des matériaux de construction, les fours rotatifs sont des bêtes de somme pour la production de clinkers de ciment et la cuisson du gypse. Leur capacité à gérer un flux continu de matériaux les rend très efficaces pour la production à grande échelle.

Ils sont également utilisés dans l'industrie du verre pour la fusion des matières premières, où une température uniforme est essentielle pour obtenir un produit final homogène de haute qualité.

Comprendre les compromis : Fours rotatifs vs. Fours statiques

Bien qu'il soit puissant, un four tubulaire rotatif n'est pas une solution universelle. Comprendre ses avantages dans leur contexte est essentiel pour faire le bon choix.

Avantage : Uniformité inégalée pour les poudres

Pour les poudres, les granulés ou les petites pièces, l'action de culbutage d'un four rotatif offre une uniformité de température supérieure à celle d'un four statique, où le matériau reste immobile et peut souffrir d'un chauffage inégal.

Avantage : Débit et efficacité élevés

La nature continue d'un four rotatif le rend beaucoup plus efficace pour traiter de grands volumes de matériaux. Il évite les temps d'arrêt de chargement et de déchargement requis par les fours statiques fonctionnant par lots, ce qui se traduit par un débit plus élevé et des coûts d'exploitation inférieurs.

Limitation : Complexité mécanique

Le mécanisme de rotation, y compris le moteur, les joints et le système d'entraînement, ajoute une complexité mécanique. Cela introduit davantage de points de maintenance et un potentiel d'usure par rapport à la conception plus simple d'un four caisson ou tubulaire statique.

Limitation : Ne convient pas aux objets solides et singuliers

Ces fours sont conçus pour les matériaux qui peuvent s'écouler et basculer. Ils sont totalement inadaptés au traitement thermique d'une pièce solide unique, grande ou sensible aux dimensions, qui doit rester immobile.

Quand choisir un four tubulaire rotatif

Votre objectif de traitement spécifique est le facteur le plus important dans le choix de l'équipement thermique approprié.

- Si votre objectif principal est le traitement des poudres ou des matériaux granulaires : L'uniformité de température supérieure offerte par un four rotatif en fait le choix idéal.

- Si votre objectif principal est une production continue à grand volume : Un four rotatif offre des avantages significatifs en termes d'efficacité et de débit par rapport aux systèmes par lots.

- Si votre objectif principal est le traitement thermique d'un seul composant solide : Un four tubulaire statique ou un simple four caisson est la solution la plus appropriée et la plus simple.

En comprenant son mécanisme de rotation unique, vous pouvez déterminer en toute confiance si cet outil puissant est la bonne solution pour vos objectifs de traitement des matériaux.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Objectif principal | Traitement thermique continu et uniforme des poudres et des granulés |

| Mécanisme clé | Tube rotatif avec action de culbutage pour une exposition uniforme |

| Applications principales | Calcination, frittage, production de ciment, fusion du verre |

| Avantages | Uniformité de température supérieure, débit élevé, efficacité |

| Limitations | Complexité mécanique, ne convient pas aux objets solides |

Prêt à améliorer le traitement de vos matériaux avec précision ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours tubulaires rotatifs, conçus pour un chauffage uniforme et une grande efficacité dans les applications de poudres et de granulés. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser les performances et le débit de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment les fours tubulaires rotatifs sont-ils utilisés dans la production industrielle ? Améliorez l'efficacité grâce à un traitement thermique uniforme

- Comment la chaleur est-elle transférée aux tubes du four rotatif dans un four tubulaire rotatif ? Maîtrisez le chauffage uniforme pour vos matériaux

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment fonctionne un four à tube rotatif ? Maîtrisez le chauffage continu pour des résultats uniformes

- Comment fonctionne le processus de chauffage dans les fours tubulaires rotatifs ? Obtenir une chaleur uniforme pour les poudres et les granulés