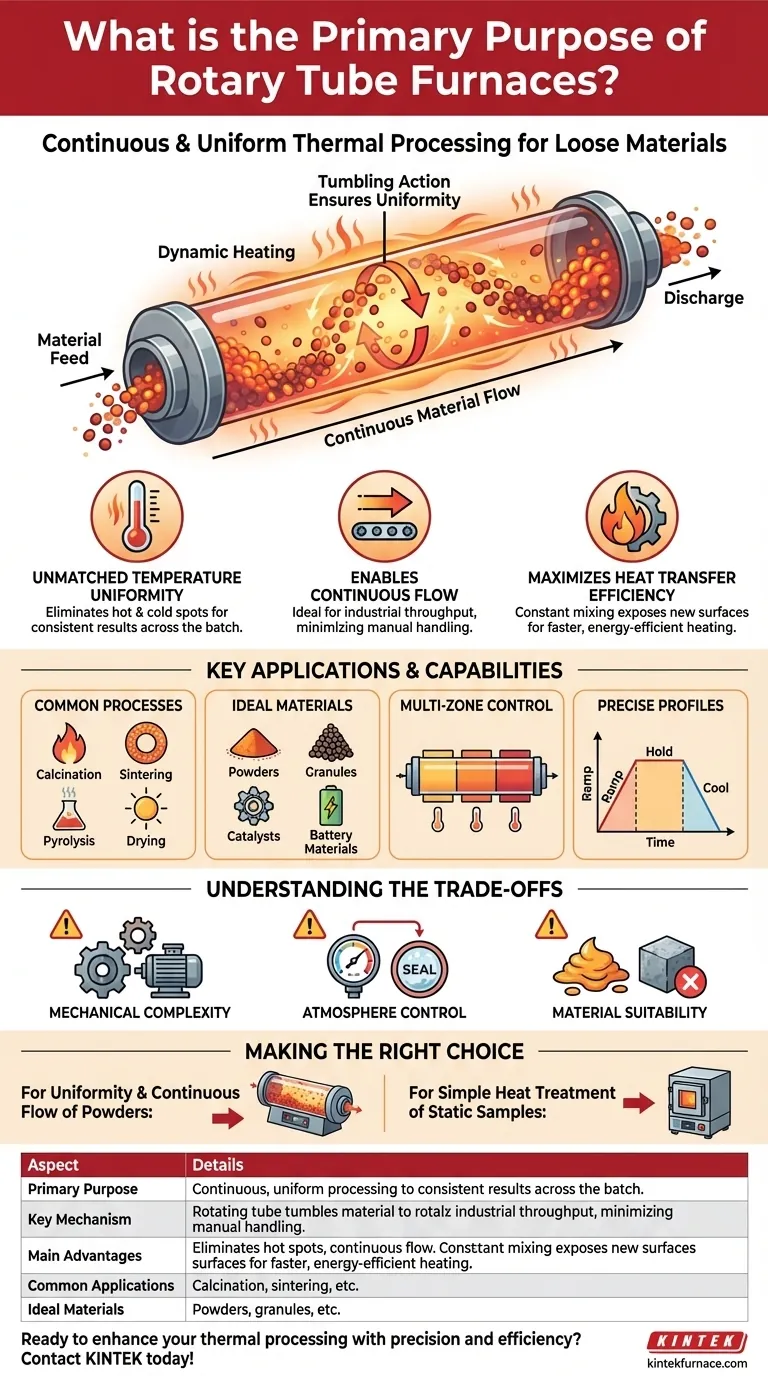

À la base, l'objectif principal des fours à tube rotatif est le traitement thermique continu et uniforme des matériaux en vrac et fluides comme les poudres et les granulés. Ils utilisent un tube cylindrique rotatif pour faire culbuter le matériau, assurant que chaque particule est uniformément exposée à la chaleur pour des changements physiques ou chimiques constants.

L'avantage déterminant d'un four à tube rotatif n'est pas seulement le chauffage, mais la manière dont il chauffe. La rotation constante est le mécanisme clé qui garantit une uniformité de température supérieure et un transfert de chaleur efficace, un exploit difficile à réaliser avec des méthodes de chauffage statiques pour les matériaux en vrac.

Comment les fours à tube rotatif obtiennent-ils un traitement supérieur

Un four à tube rotatif fonctionne sur le principe du chauffage dynamique indirect. Ce choix de conception est fondamental pour son efficacité dans des applications spécifiques.

Le principe du chauffage dynamique

Le four chauffe un tube cylindrique qui tourne autour de son axe longitudinal. Le matériau à traiter est placé à l'intérieur de ce tube.

Lorsque le tube tourne, le matériau à l'intérieur se retourne doucement. Ce mouvement constant garantit que le matériau ne reste pas simplement au fond, mais est continuellement mélangé et exposé à la surface intérieure chaude du tube.

Assurer une uniformité de température inégalée

Dans un four statique, les poudres ou les granulés peuvent souffrir d'un chauffage incohérent. Le matériau sur le dessus peut être à une température différente de celle du matériau en contact avec la surface chaude en bas.

L'action de culbutage dans un four rotatif résout ce problème. Il élimine les points chauds et les points froids, garantissant que tout le lot de matériau subit le même profil de température.

Permettre un flux de matériaux continu

Les fours à tube rotatif sont conçus pour le traitement continu ou par lots importants. Le matériau peut être introduit à une extrémité du tube incliné et rotatif et voyager lentement vers l'autre extrémité pendant qu'il est chauffé.

Cette capacité est idéale pour les environnements industriels où un débit constant de matériau traité est requis, minimisant le besoin de manipulation manuelle entre les lots.

Maximiser l'efficacité du transfert de chaleur

L'action de mélange constante améliore considérablement l'efficacité du transfert de chaleur. Chaque fois qu'une particule culbute, elle expose une nouvelle surface à la chaleur radiante et conductrice provenant de la paroi du tube.

Cela entraîne des temps de traitement plus courts et une consommation d'énergie réduite par rapport au chauffage d'un tas statique du même matériau.

Applications et capacités clés

La conception unique des fours à tube rotatif les rend très polyvalents pour une gamme de processus thermiques dans les environnements de laboratoire et industriels.

Processus thermiques courants

Ces fours excellent dans les processus nécessitant un contrôle précis de la température et une uniformité, tels que la calcination, la pyrolyse, le frittage, le séchage et la synthèse de matériaux.

Types de matériaux idéaux

Leur principale force réside dans le traitement de tout solide fluide. Cela comprend les poudres métalliques, les catalyseurs, les matériaux de batterie, les céramiques et divers produits chimiques.

Contrôle de température multi-zones

De nombreux modèles avancés disposent de plusieurs zones de chauffage contrôlées indépendamment le long de la longueur du tube. Cela permet de créer des profils de température précis, où le matériau peut être monté en température, maintenu et refroidi en un seul passage.

Comprendre les compromis

Bien que très efficaces, la conception d'un four à tube rotatif présente certaines considérations qui le différencient des types de fours plus simples.

Complexité mécanique

Le principal compromis est une complexité mécanique accrue. Les joints rotatifs, le moteur d'entraînement et le système de support nécessitent plus d'entretien qu'un four à tube ou à boîte simple et statique.

Contrôle de l'atmosphère

Maintenir une atmosphère parfaitement scellée et contrôlée (par exemple, gaz inerte) à l'intérieur d'un tube rotatif peut être plus difficile que dans un système statique. Les joints aux deux extrémités du tube sont des composants critiques qui doivent être correctement entretenus.

Adéquation du matériau

Ces fours ne conviennent pas aux matériaux collants, qui pourraient fondre et recouvrir le tube, ou aux objets solides uniques. Leur conception est exclusivement destinée aux matériaux qui peuvent culbuter librement.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de four dépend entièrement de votre matériau et de votre objectif de traitement.

- Si votre objectif principal est d'obtenir la plus haute uniformité de température possible pour les poudres ou les granulés : Le chauffage dynamique d'un four à tube rotatif est le choix supérieur.

- Si votre objectif principal est de faire passer un processus du laboratoire à la production industrielle continue : La conception inhérente d'un four à tube rotatif pour le flux de matériaux en fait la plateforme idéale pour la mise à l'échelle.

- Si votre objectif principal est le traitement thermique simple d'un petit nombre d'échantillons statiques ou de pièces solides : Un four boîte standard ou un four à tube statique est une solution plus directe et plus rentable.

En fin de compte, choisir un four à tube rotatif est une décision de privilégier la cohérence et l'efficacité du processus pour les matériaux en vrac et fluides.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif principal | Traitement thermique continu et uniforme des matériaux en vrac et fluides comme les poudres et les granulés |

| Mécanisme clé | Le tube rotatif fait culbuter le matériau pour une exposition uniforme à la chaleur et une uniformité de température supérieure |

| Principaux avantages | Élimine les points chauds/froids, permet un flux continu, maximise l'efficacité du transfert de chaleur |

| Applications courantes | Calcination, pyrolyse, frittage, séchage, synthèse de matériaux |

| Matériaux idéaux | Poudres métalliques, catalyseurs, matériaux de batterie, céramiques, produits chimiques |

| Compromis | Complexité mécanique accrue, contrôle de l'atmosphère difficile, non adapté aux objets collants ou solides |

Prêt à améliorer votre traitement thermique avec précision et efficacité ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours à tube rotatif, conçus pour les laboratoires et les industries traitant des poudres et des granulés. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — assurant un chauffage uniforme, un flux continu et des performances optimales. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions sur mesure peuvent mener à votre succès !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie