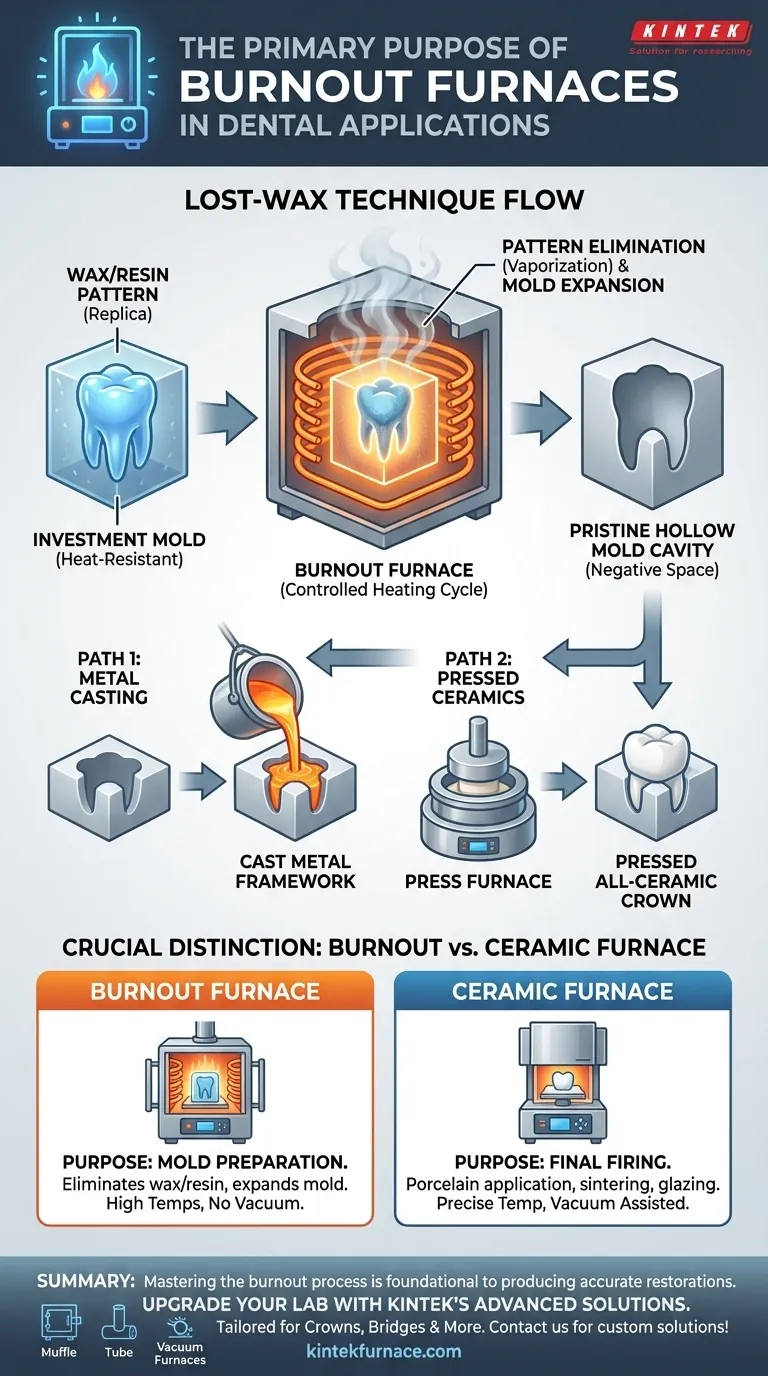

En technologie dentaire, le four de dégraissage remplit une fonction primaire et non négociable. Il est spécifiquement conçu pour éliminer une maquette en cire ou en résine imprimée en 3D d'un moule en revêtement réfractaire. Cela crée un espace négatif parfaitement propre et détaillé à l'intérieur du moule, qui est ensuite utilisé pour couler un alliage métallique ou presser un matériau céramique dans la forme finale d'une restauration dentaire.

Le but central d'un four de dégraissage est d'exécuter la phase de "dégraissage" de la technique de la cire perdue. Il crée une cavité de moule vierge et vide, qui est la condition préalable essentielle pour couler avec précision des armatures métalliques ou presser des couronnes et des ponts entièrement céramiques.

Le rôle du four de dégraissage dans la fabrication

La création de la plupart des restaurations dentaires indirectes, comme les couronnes et les ponts, repose sur un processus de précision où le four de dégraissage est un maillon essentiel de la chaîne. Ce processus est une évolution moderne de l'ancienne technique de la "cire perdue".

Étape 1 : La maquette en cire ou en résine

Tout d'abord, un technicien dentaire crée une réplique exacte de la restauration finale en utilisant soit de la cire dentaire, soit une résine imprimée en 3D pouvant être coulée. C'est ce qu'on appelle la maquette.

Étape 2 : L'enrobage de la maquette

La maquette est ensuite enfermée dans un matériau réfractaire de type plâtre appelé revêtement. Une fois que le revêtement durcit, il forme un bloc solide (le moule) avec la maquette piégée à l'intérieur.

Étape 3 : Le cycle de dégraissage

C'est ici qu'intervient le four de dégraissage. Le moule enrobé est placé dans le four et soumis à un cycle de chauffage soigneusement contrôlé. Ce cycle accomplit deux objectifs :

- Élimination de la maquette : Il fait fondre et vaporise complètement la maquette en cire ou en résine, sans laisser de résidu.

- Expansion du moule : Il chauffe le moule enrobé à une température spécifique qui le fait se dilater légèrement, compensant ainsi le retrait de l'alliage métallique à mesure qu'il refroidit après la coulée.

Une fois le cycle terminé, on obtient un moule creux qui est un négatif parfait de la maquette originale, prêt pour l'étape finale.

Dégraissage pour la coulée ou le pressage

Le moule préparé peut être utilisé pour deux méthodes de fabrication différentes.

Préparation des moules pour la coulée métallique

Pour les couronnes céramo-métalliques (CCM) ou les restaurations entièrement métalliques, le moule enrobé chaud est placé dans une machine à couler. Un alliage dentaire fondu est ensuite injecté dans le vide, reproduisant parfaitement la forme de la maquette dégraissée.

Préparation des moules pour les céramiques pressées

Pour les restaurations entièrement céramiques à haute résistance (comme celles en disilicate de lithium), le processus est légèrement différent. Un lingot de céramique et un piston sont placés dans le moule chaud. L'ensemble est placé dans un four de pressée spécialisé, qui presse la céramique ramollie par la chaleur dans le vide.

Comprendre la distinction clé : Four de dégraissage vs. Four céramique

Un point de confusion courant est la différence entre un four de dégraissage et un four céramique. Ils ne sont pas interchangeables.

Le four de dégraissage : Pour la préparation du moule

Le seul but d'un four de dégraissage est de préparer le moule enrobé. Il est conçu pour les hautes températures et les vitesses de chauffage spécifiques requises pour éliminer la cire/résine et dilater correctement le matériau de revêtement.

Le four céramique : Pour la cuisson de la porcelaine

Un four céramique, en revanche, est utilisé pour cuire la restauration finale. Après la coulée d'une armature métallique, la porcelaine est appliquée et cuite dans un four céramique pour créer l'aspect dentaire. Ce four est également utilisé pour fritter, glacer et teinter les couronnes entièrement céramiques afin d'obtenir l'esthétique finale. Les fours céramiques fonctionnent souvent sous vide, une caractéristique que les fours de dégraissage n'ont pas.

Faire le bon choix pour votre objectif

L'équipement que vous utilisez est défini par l'étape du processus de fabrication.

- Si votre objectif principal est de créer le moule pour une armature métallique coulée : Le four de dégraissage est l'outil essentiel pour éliminer la maquette en cire.

- Si votre objectif principal est de fabriquer une couronne entièrement céramique pressée : Vous utilisez le four de dégraissage pour créer le moule, puis un four de pressée spécialisé pour injecter la céramique.

- Si votre objectif principal est d'appliquer de la porcelaine sur une armature ou de glacer une couronne monolithique : Vous devez utiliser un four céramique pour son contrôle précis de la température et ses capacités de vide.

La maîtrise du processus de dégraissage est fondamentale pour produire des restaurations dentaires précises et bien ajustées.

Tableau récapitulatif :

| Aspect | Informations clés |

|---|---|

| Objectif principal | Éliminer les maquettes en cire ou en résine des moules enrobés pour créer des cavités propres pour les restaurations dentaires. |

| Processus clé | Phase de dégraissage dans la technique de la cire perdue, impliquant des cycles de chauffage contrôlés. |

| Applications | Utilisé pour la coulée métallique (par exemple, couronnes CCM) et le pressage céramique (par exemple, couronnes entièrement céramiques). |

| Distinction | Diffère des fours céramiques, qui servent à cuire la porcelaine et non à préparer les moules. |

Modernisez votre laboratoire dentaire avec les solutions de fours avancés de KINTEK

Fort de ses compétences exceptionnelles en R&D et de sa fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous fabriquiez des couronnes, des ponts ou d'autres restaurations, nos fours de dégraissage et céramiques garantissent précision, efficacité et fiabilité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter nos solutions pour améliorer vos processus de restauration dentaire et stimuler votre productivité !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites