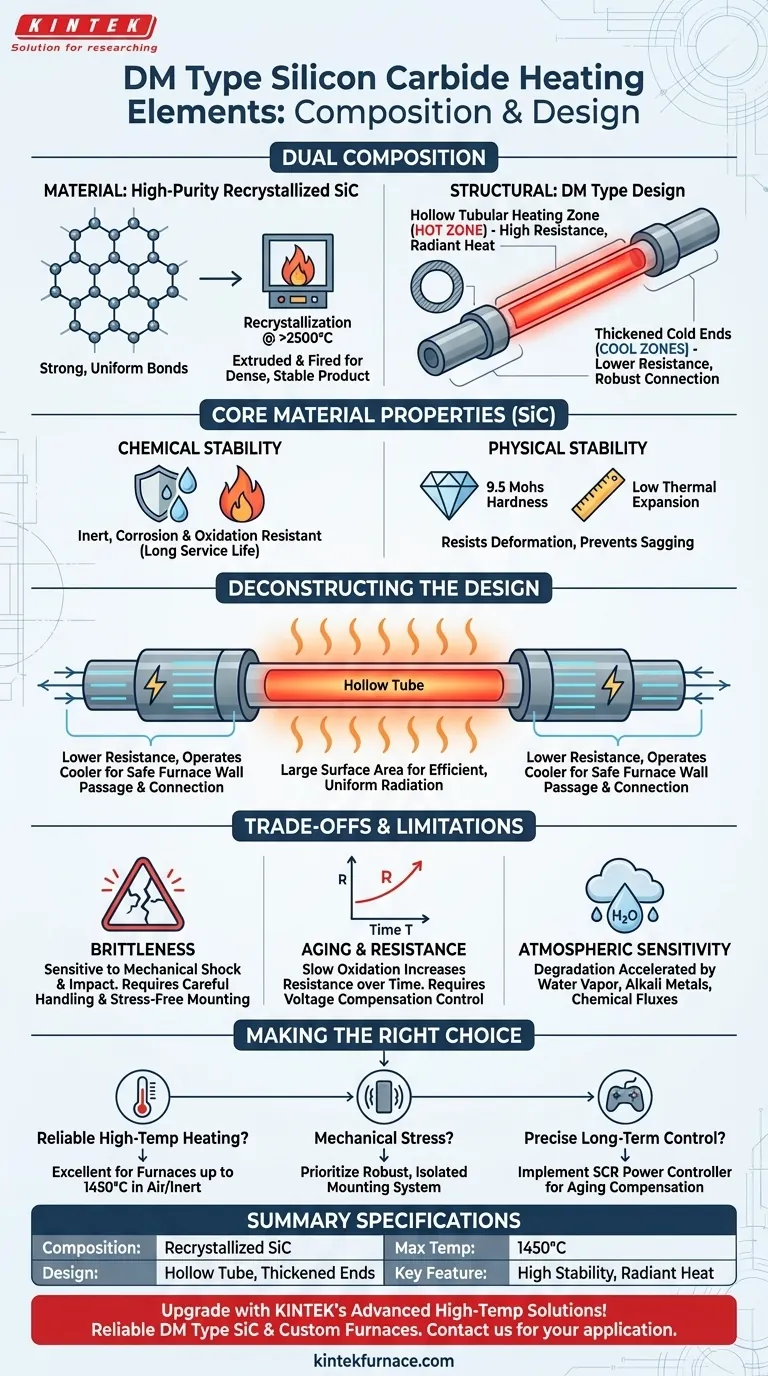

À la base, un élément chauffant en carbure de silicium (SiC) de type DM a une double composition. Matériellement, il est fabriqué à partir de carbure de silicium recristallisé de haute pureté, un composé céramique robuste. Structurellement, la désignation "Type DM" fait référence à sa forme spécifique : un tube creux qui sert de section de chauffage principale, connecté à des "extrémités froides" épaissies intégrées pour la terminaison électrique.

La véritable valeur d'un élément de type DM réside dans la façon dont sa science des matériaux (la stabilité inhérente du carbure de silicium) se combine avec sa conception physique (la forme tubulaire et les extrémités épaissies) pour offrir des performances fiables à haute température dans des environnements industriels exigeants.

Le matériau de base : Comprendre le carbure de silicium (SiC)

Pour comprendre les performances de l'élément, vous devez d'abord comprendre son matériau fondamental. Le carbure de silicium n'est pas seulement un simple conducteur ; c'est une céramique avancée conçue pour des conditions extrêmes.

Comment il est fabriqué

Ces éléments sont formés à partir de carbure de silicium de haute densité. Le matériau est extrudé en tiges ou en tubes, puis cuit dans un processus appelé recristallisation à des températures dépassant 2500 °C (4530 °F).

Ce processus intense crée des liaisons solides et uniformes entre les grains de SiC, ce qui donne un produit final physiquement dense et très stable.

Propriétés chimiques clés

Le principal avantage du SiC est sa stabilité chimique. Il est largement inerte et présente une résistance exceptionnelle à la corrosion et à l'oxydation, même à haute température.

Cela permet aux éléments de fonctionner pendant de longues périodes dans l'air ou d'autres atmosphères de processus sans dégradation rapide, contribuant ainsi à une longue durée de vie.

Propriétés physiques clés

Le carbure de silicium est extrêmement dur (9,5 sur l'échelle de Mohs) et résiste à la déformation même sous une chaleur intense. Sa faible dilatation thermique signifie qu'il conserve sa forme et son intégrité lors de changements rapides de température.

Cette combinaison de dureté et de stabilité thermique empêche l'affaissement ou le gauchissement, un point de défaillance courant dans les éléments métalliques de moindre qualité.

Déconstruire la conception "Type DM"

Le nom "Type DM" fait référence à la construction physique spécifique de l'élément. Cette conception n'est pas arbitraire ; chaque partie remplit une fonction critique.

La zone de chauffage tubulaire creuse

Le corps principal de l'élément est un tube creux. C'est la "zone chaude" où la résistance électrique est la plus élevée, générant la chaleur rayonnante pour le four.

Une forme tubulaire offre une grande surface, ce qui permet un rayonnement thermique efficace et uniforme dans la chambre du four.

Les extrémités froides épaissies

Les extrémités de l'élément sont fabriquées pour être significativement plus épaisses que le tube de chauffage central. Cette augmentation de la section transversale abaisse intentionnellement leur résistance électrique.

Parce qu'elles ont une résistance plus faible, ces "extrémités froides" fonctionnent à une température beaucoup plus basse. Cela leur permet de traverser les parois du four et de servir de points de connexion robustes pour l'alimentation électrique sans surchauffe ni endommagement de l'isolation du four.

Comprendre les compromis et les limites

Aucun matériau n'est parfait. Reconnaître les compromis du carbure de silicium est essentiel pour une application correcte et pour éviter une défaillance prématurée.

Fragilité et choc mécanique

Comme la plupart des céramiques, le carbure de silicium est dur mais très fragile. Les éléments ne peuvent pas supporter de chocs mécaniques, de vibrations ou d'impacts significatifs.

Une manipulation soigneuse lors de l'installation et un montage sûr et sans contrainte sont essentiels pour éviter la fracture.

Vieillissement naturel et résistance

Au cours de sa durée de vie opérationnelle, un élément SiC subira une lente oxydation. Ce processus augmente progressivement sa résistance électrique.

Les systèmes de contrôle doivent être capables de compenser ce changement en fournissant une tension plus élevée au fil du temps pour maintenir la puissance de sortie et la température souhaitées.

Sensibilité atmosphérique

Bien que très résistant, la durée de vie du SiC peut être réduite par certaines atmosphères. La présence de vapeur d'eau lourde, de métaux alcalins ou de certains flux chimiques peut accélérer la dégradation par rapport à un fonctionnement dans un air propre et sec.

Faire le bon choix pour votre application

Comprendre ces principes vous permet de sélectionner et d'utiliser efficacement les éléments SiC. Faites correspondre les caractéristiques connues de l'élément à vos objectifs opérationnels spécifiques.

- Si votre objectif principal est un chauffage fiable à haute température : Les éléments SiC sont un excellent choix pour un fonctionnement constant dans des fours jusqu'à 1450 °C dans l'air ou des atmosphères inertes.

- Si votre environnement implique des contraintes mécaniques ou des vibrations : Vous devez privilégier un système de montage robuste qui isole l'élément fragile de tout choc ou impact potentiel.

- Si votre objectif est un contrôle précis et stable de la température à long terme : Mettez en œuvre un contrôleur de puissance (généralement un SCR) capable d'ajuster automatiquement la tension pour compenser le vieillissement naturel et l'augmentation de la résistance de l'élément.

En alignant les propriétés uniques du matériau avec les exigences de votre processus, vous pouvez garantir des performances optimales et une longue durée de vie.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Composition du matériau | Carbure de silicium (SiC) recristallisé de haute pureté |

| Conception structurelle | Zone de chauffage tubulaire creuse avec des extrémités froides épaissies |

| Propriétés clés | Résistance aux hautes températures (jusqu'à 1450 °C), résistance à la corrosion et à l'oxydation, faible dilatation thermique |

| Applications courantes | Fours industriels pour les processus à haute température dans l'air ou les atmosphères inertes |

| Limites | Fragilité (sensible aux chocs mécaniques), la résistance augmente avec le vieillissement, sensible à certaines atmosphères |

Améliorez votre laboratoire avec les solutions avancées de KINTEK pour les hautes températures ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants fiables comme le SiC de type DM, ainsi que des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques, améliorant les performances et la longévité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes