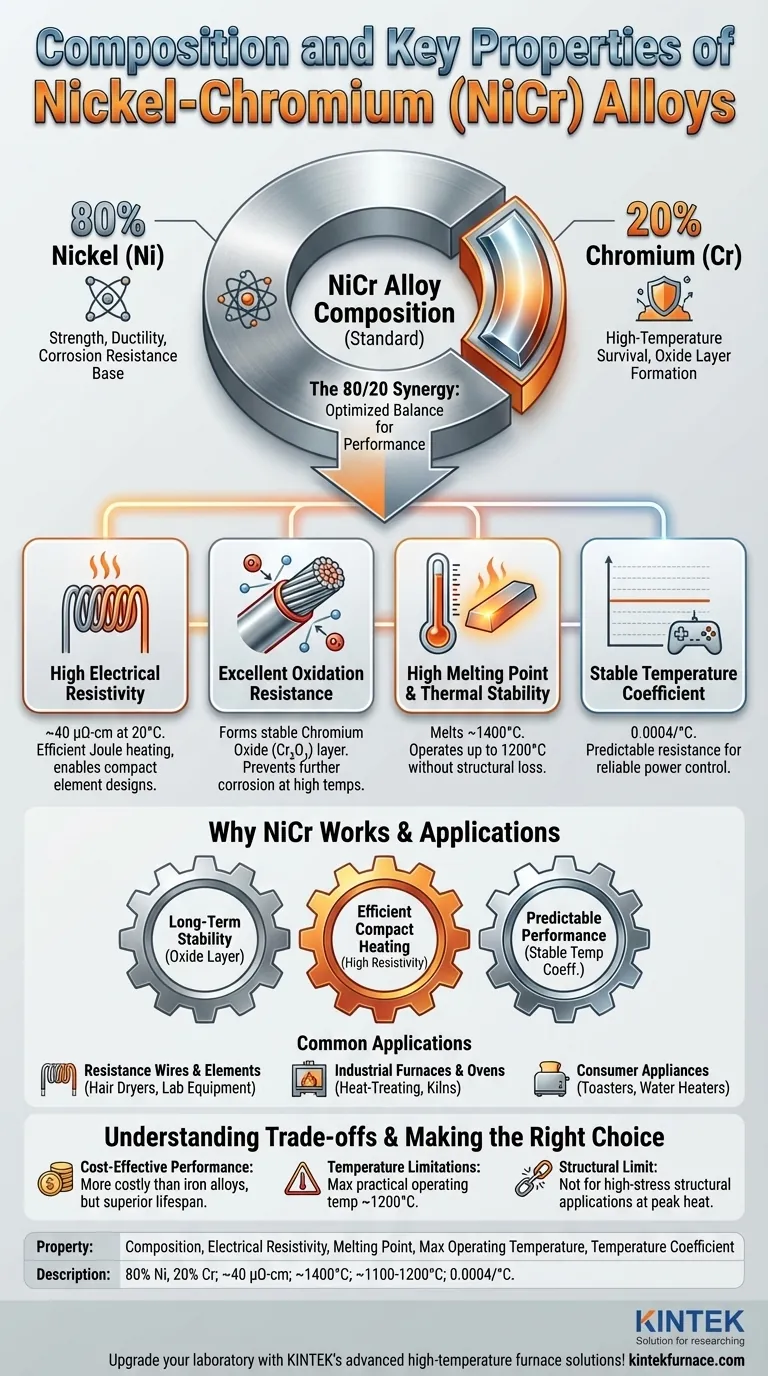

À la base, un alliage Nickel-Chrome (NiCr) est un mélange simple, le plus souvent composé de 80 % de nickel et de 20 % de chrome. Cette composition spécifique lui confère un ensemble unique de propriétés, notamment une résistivité électrique élevée, un point de fusion de 1400 °C et une résistance exceptionnelle à l'oxydation à haute température. Ces caractéristiques en font la norme de l'industrie pour les éléments chauffants électriques.

La véritable valeur du NiCr n'est pas une seule propriété, mais la synergie entre elles. Sa haute résistivité lui permet de générer de la chaleur efficacement, tandis que sa capacité à former une couche d'oxyde protectrice garantit qu'il ne se détruit pas dans le processus, ce qui lui confère une longue durée de vie fiable.

Les propriétés fondamentales expliquées

Pour comprendre pourquoi le NiCr est si largement utilisé, nous devons examiner comment ses propriétés individuelles contribuent à sa fonction principale : convertir l'électricité en chaleur de manière fiable et sur une longue période.

Haute résistivité électrique

Le NiCr possède une résistivité électrique relativement élevée (environ 40 μΩ-cm à 20 °C). Lorsque le courant traverse un matériau à haute résistance, il génère une chaleur importante (effet Joule).

Cette propriété signifie qu'une longueur plus courte de fil NiCr peut produire la même quantité de chaleur qu'une longueur beaucoup plus longue d'un matériau moins résistif comme le cuivre, ce qui le rend idéal pour les conceptions d'éléments chauffants compacts.

Excellente résistance à l'oxydation

C'est sans doute la propriété la plus critique du NiCr. Lorsqu'il est chauffé, le chrome contenu dans l'alliage réagit avec l'oxygène de l'air pour former une couche d'oxyde de chrome (Cr₂O₃) très fine, stable et adhérente à sa surface.

Cette couche d'oxyde passive agit comme une barrière protectrice, empêchant l'oxygène d'atteindre le métal sous-jacent. Elle arrête efficacement l'oxydation et la corrosion ultérieures, même à des températures extrêmes, c'est pourquoi les éléments chauffants en NiCr ne se consument pas simplement.

Point de fusion élevé et stabilité thermique

Avec un point de fusion d'environ 1400 °C, le NiCr peut fonctionner à des températures très élevées sans perdre son intégrité structurelle.

Cela lui permet de devenir rougeoyant dans des applications telles que les grille-pain, les fours et les étuves, tout en conservant sa résistance mécanique et sa forme, assurant ainsi une longue durée de vie opérationnelle.

Coefficient de température stable

Le NiCr présente un coefficient de température de résistance faible et stable (0,0004/°C). Cela signifie que sa résistance électrique ne change pas radicalement lorsque sa température augmente.

Cette prévisibilité est essentielle pour la conception des systèmes de contrôle. Les ingénieurs peuvent calculer de manière fiable la puissance de sortie et la température d'un élément chauffant sans se soucier des fluctuations imprévisibles de résistance.

Pourquoi cette composition fonctionne : la synergie 80/20

Le ratio standard 80/20 n'est pas arbitraire ; il représente un équilibre soigneusement optimisé entre les propriétés du nickel et du chrome.

Le rôle du nickel (80 %)

Le nickel constitue la majeure partie de l'alliage, assurant la ductilité et la résistance. Il permet à l'alliage d'être facilement étiré en fils minces nécessaires aux éléments chauffants sans devenir cassant. Le nickel possède également une bonne résistance intrinsèque à la corrosion, fournissant une base solide pour l'alliage.

Le rôle du chrome (20 %)

Le chrome est la clé de la survie à haute température. C'est l'élément responsable de la formation de la couche protectrice d'oxyde de chrome qui confère à l'alliage sa résistance caractéristique à l'oxydation et à la formation de calamine.

Applications courantes et cas d'utilisation

La combinaison unique de propriétés fait du NiCr le matériau de choix pour un large éventail d'applications de chauffage par résistance.

Fils de résistance et éléments chauffants

C'est l'utilisation la plus courante. Vous trouverez des fils NiCr dans presque tous les appareils qui utilisent l'électricité pour produire de la chaleur, des sèche-cheveux aux pistolets thermiques, en passant par les équipements de laboratoire.

Fours et étuves industriels

La résistance à haute température et la longue durée de vie du NiCr le rendent parfait pour l'environnement exigeant des fours de traitement thermique industriels, des étuves et des grands fours où la fiabilité est primordiale.

Appareils électroménagers

Des bobines incandescentes d'un grille-pain ou d'une cuisinière électrique aux éléments cachés d'un chauffe-eau ou d'un sèche-linge, le NiCr est le cheval de bataille invisible d'innombrables appareils ménagers.

Comprendre les compromis

Bien que le NiCr soit un matériau exceptionnel, il est important de comprendre ses limites pour l'utiliser efficacement.

Considérations de coût

Bien qu'il soit souvent cité comme « peu coûteux », cela est relatif à ses hautes performances. Il est plus coûteux que les alliages à base de fer simples, mais offre une durée de vie et une capacité de température nettement supérieures. C'est un choix rentable pour sa classe de performance.

Limites de température

Bien que son point de fusion soit de 1400 °C, sa température de fonctionnement maximale pratique est plus basse, généralement autour de 1100-1200 °C. Au-delà, la couche d'oxyde protectrice peut devenir moins stable, entraînant une dégradation plus rapide.

Résistance mécanique à la température

Bien qu'il conserve une bonne résistance à haute température, il n'est pas conçu pour des applications structurelles à forte contrainte à sa chaleur de fonctionnement maximale. Son rôle principal est celui d'un élément chauffant statique.

Faire le bon choix pour votre application

La sélection d'un matériau d'élément chauffant nécessite de faire correspondre ses propriétés à votre objectif. Le profil équilibré du NiCr en fait un choix polyvalent par défaut, mais comprendre ces nuances est essentiel.

- Si votre objectif principal est la stabilité et la fiabilité à long terme : La couche d'oxyde auto-réparatrice du NiCr en fait le choix supérieur pour les éléments qui fonctionneront pendant des milliers d'heures.

- Si votre objectif principal est une génération de chaleur efficace dans un espace compact : La résistivité élevée du NiCr permet des conceptions d'éléments plus courtes et plus puissantes par rapport aux métaux plus conducteurs.

- Si votre objectif principal est une performance prévisible sur une plage de températures : Le faible coefficient de température du NiCr garantit que votre puissance de sortie reste stable et contrôlable à mesure que l'élément chauffe.

En fin de compte, la domination du Nickel-Chrome vient de sa capacité à résoudre le défi fondamental de la chaleur électrique : comment fonctionner à des températures extrêmes sans s'autodétruire.

Tableau récapitulatif :

| Propriété | Description |

|---|---|

| Composition | 80 % Nickel, 20 % Chrome |

| Résistivité électrique | ~40 μΩ-cm à 20°C |

| Point de fusion | ~1400°C |

| Température de fonctionnement max. | ~1100-1200°C |

| Coefficient de température | 0,0004/°C |

| Applications clés | Éléments chauffants, fours, appareils électroménagers |

Améliorez votre laboratoire avec les solutions de four haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de chauffage fiables, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la performance de vos processus de traitement thermique !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température