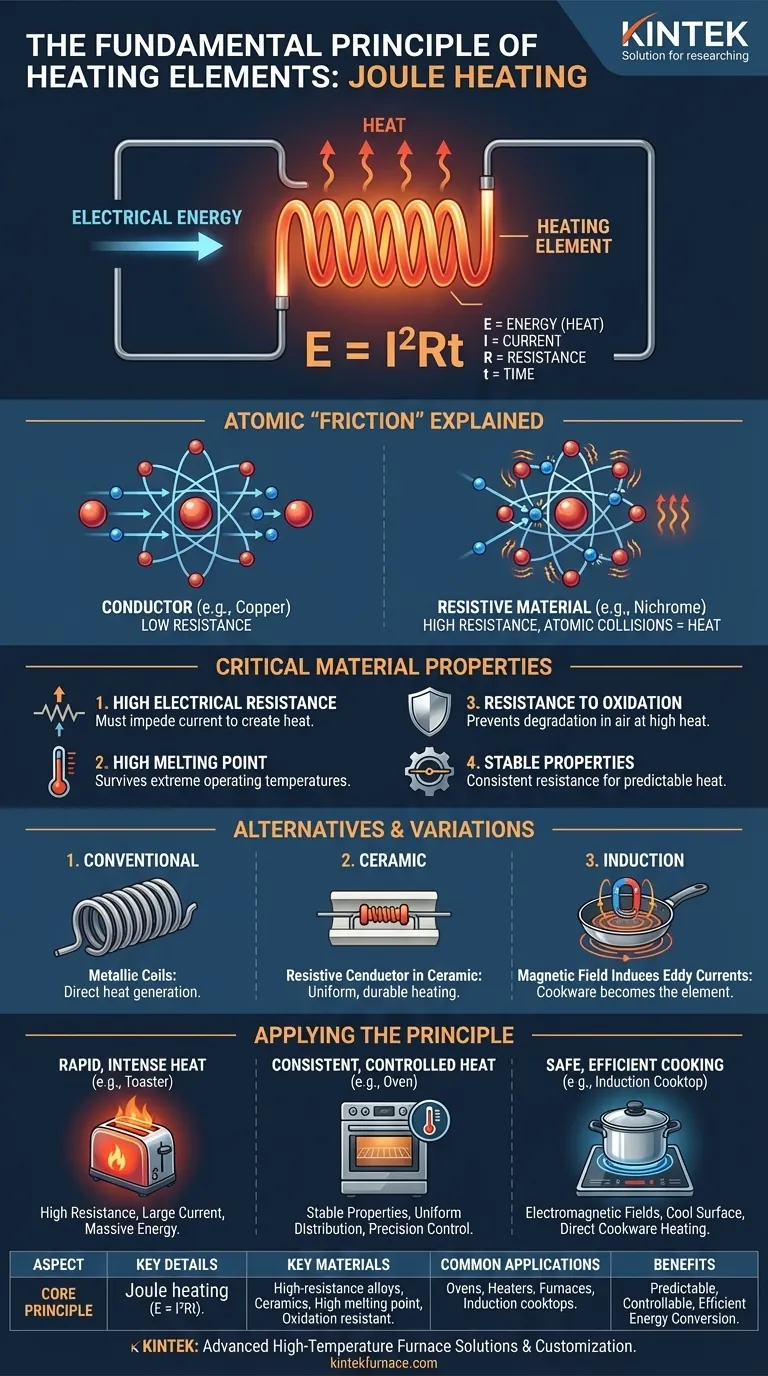

À la base, un élément chauffant fonctionne en convertissant directement l'énergie électrique en chaleur. Ceci est réalisé en faisant passer un courant électrique à travers un matériau spécifiquement choisi pour sa haute résistance électrique. Ce principe fondamental, connu sous le nom de chauffage par effet Joule ou chauffage résistif, est régi par la formule E = I²Rt, où l'énergie (chaleur) produite est le produit du courant (I), de la résistance (R) et du temps (t).

Un élément chauffant est essentiellement une résistance soigneusement conçue. En forçant l'électricité à travers un matériau qui entrave délibérément son flux, la "friction" résultante au niveau atomique génère une chaleur prévisible et contrôlable sur demande.

Le Principe Fondamental : Le Chauffage par Effet Joule

La science derrière un élément chauffant est élégante dans sa simplicité. Tout est une question de gestion du flux d'électricité pour créer intentionnellement de la chaleur.

L'Électricité Rencontre la Résistance

Un courant électrique est le flux d'électrons à travers un conducteur. Dans un conducteur idéal, comme un fil de cuivre, les électrons circulent avec très peu d'opposition. Un élément chauffant, cependant, est fabriqué à partir d'un matériau doté d'une haute résistance électrique, agissant comme un goulot d'étranglement qui rend difficile le passage des électrons.

La "Friction" Atomique

Lorsque les électrons sont forcés à travers ce matériau résistif, ils entrent en collision avec les atomes du matériau. Chaque collision transfère de l'énergie cinétique de l'électron à l'atome, provoquant une vibration plus intense de l'atome. Cette vibration atomique accrue est ce que nous percevons et mesurons comme chaleur.

La Formule de la Chaleur

La quantité de chaleur générée est prévisible. La relation E = I²Rt montre que l'énergie thermique produite est directement proportionnelle au carré du courant et de la résistance. Doubler le courant, par exemple, quadruple la production de chaleur, ce qui explique pourquoi ces éléments sont si efficaces.

Qu'est-ce qui Fait un Bon Élément Chauffant ?

Tout matériau résistif ne convient pas. Les matériaux destinés aux éléments chauffants sont sélectionnés en fonction de quelques propriétés critiques qui leur permettent de fonctionner de manière fiable et efficace à des températures élevées.

Haute Résistance Électrique

La tâche principale de l'élément est de générer de la chaleur, il doit donc résister efficacement au flux de courant. Les matériaux comme le nichrome (un alliage nickel-chrome) sont courants car ils ont une résistance beaucoup plus élevée que le cuivre ou l'aluminium.

Point de Fusion Élevé

Un élément chauffant est conçu pour devenir très chaud. Le matériau doit avoir un point de fusion bien supérieur à sa température de fonctionnement maximale pour éviter de se détruire pendant l'utilisation.

Résistance à l'Oxydation

À des températures élevées, de nombreux matériaux réagissent avec l'oxygène de l'air, un processus appelé oxydation. Cela peut rendre l'élément cassant et provoquer sa défaillance. Les alliages d'éléments chauffants sont spécifiquement conçus pour former une couche d'oxyde protectrice stable qui empêche une dégradation ultérieure.

Propriétés Stables

Pour des performances constantes, la résistance de l'élément doit rester relativement stable sur une large plage de températures. Cela garantit que la production de chaleur est prévisible et contrôlable, ce qui est crucial pour les appareils tels que les fours et les radiateurs.

Comprendre les Alternatives et les Variations

Bien que le chauffage par effet Joule soit le principe le plus courant, il est important de comprendre son application et ses alternatives.

Éléments Conventionnels vs. Céramiques

Les éléments chauffants traditionnels sont souvent des bobines métalliques. Les éléments chauffants en céramique, en revanche, intègrent un conducteur résistif dans un matériau céramique. La céramique offre une excellente conductivité thermique pour un chauffage uniforme et agit comme un isolant protecteur durable, conduisant souvent à une performance plus longue.

L'Exception : Le Chauffage par Induction

Le chauffage par induction fonctionne selon un principe différent. Au lieu que l'élément lui-même ne chauffe, il utilise un champ magnétique variable pour induire des courants électriques (appelés courants de Foucault) directement dans une casserole ou une poêle conductrice. La résistance interne de la casserole à ces courants crée alors de la chaleur via l'effet Joule. Dans ce cas, la batterie de cuisine elle-même devient l'élément chauffant.

Appliquer ce Principe à Votre Objectif

Comprendre ce concept de base vous permet de voir comment différents appareils sont conçus pour des tâches de chauffage spécifiques.

- Si votre objectif principal est une chaleur rapide et intense (comme dans un grille-pain ou un sèche-cheveux) : La conception utilise un élément à haute résistance et un courant important pour générer rapidement une quantité massive d'énergie thermique.

- Si votre objectif principal est une chaleur constante et contrôlée (comme dans un four ou un chauffe-eau) : Le système utilise des éléments conçus pour des propriétés stables et une distribution de chaleur uniforme, généralement associés à un thermostat pour maintenir une température précise.

- Si votre objectif principal est une cuisson sur plaque de cuisson sûre et efficace (comme sur une plaque à induction) : La technologie exploite les champs électromagnétiques pour transformer la batterie de cuisine elle-même en source de chaleur, laissant la surface de la plaque relativement froide.

En maîtrisant le simple principe de la résistance électrique, nous obtenons un contrôle précis et à la demande de la chaleur dans d'innombrables applications.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Principe de Base | Chauffage par effet Joule : convertit l'énergie électrique en chaleur via la résistance (E = I²Rt). |

| Matériaux Clés | Alliages à haute résistance (ex. nichrome), céramiques ; nécessitent un point de fusion élevé, une résistance à l'oxydation. |

| Applications Courantes | Fours, chauffe-eau, grille-pain, fours de laboratoire ; inclut le chauffage par induction pour les plaques de cuisson. |

| Avantages | Production de chaleur prévisible, température contrôlable, conversion d'énergie efficace pour diverses utilisations. |

Prêt à améliorer les capacités de chauffage de votre laboratoire ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de chauffage sur mesure peuvent améliorer votre efficacité et votre précision !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?