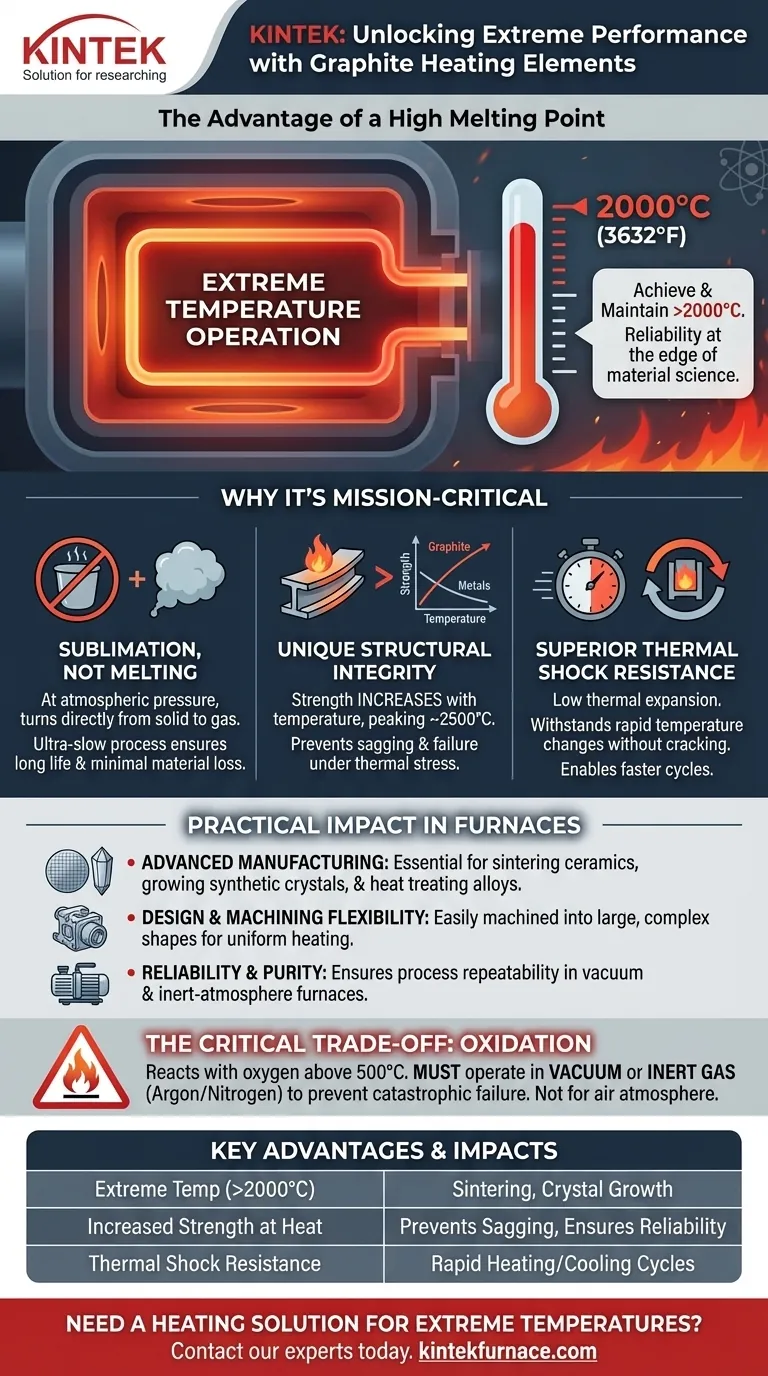

L'avantage principal du point de fusion élevé du graphite est sa capacité à fonctionner de manière fiable à des températures extrêmes où la plupart des autres matériaux échoueraient. Cela permet aux éléments chauffants en graphite d'atteindre et de maintenir des températures bien supérieures à 2000 °C (3632 °F) sans se dégrader, fondre ou perdre leur intégrité structurelle, ce qui les rend indispensables pour les fours industriels de pointe.

L'idée fondamentale est que la valeur du graphite ne réside pas seulement dans son point de fusion élevé, mais dans une combinaison unique de propriétés qui apparaissent à des températures extrêmes. Contrairement aux métaux qui s'affaiblissent, le graphite devient plus résistant à mesure qu'il chauffe, offrant une stabilité structurelle inégalée pour les processus thermiques les plus exigeants.

Pourquoi un point de fusion élevé est essentiel

Le choix du matériau de l'élément chauffant détermine le plafond de performance absolu d'un four. Pour les applications à haute température, les propriétés du graphite le placent dans une catégorie à part.

Définir le plafond de température

Le point de fusion d'un matériau est sa limite opérationnelle ultime. Celui du graphite est exceptionnellement élevé, environ 3650 °C (6602 °F), dépassant de loin celui des métaux réfractaires comme le molybdène (~2623 °C) ou même le tungstène (~3422 °C).

Cette résilience thermique permet aux éléments en graphite de créer des environnements de processus suffisamment chauds pour le frittage de céramiques avancées, la croissance de cristaux synthétiques et les traitements thermiques spécialisés des métaux.

La réalité : la sublimation, pas la fusion

À pression atmosphérique, le graphite ne fond pas pour devenir liquide. Au lieu de cela, il sublime, passant directement de l'état solide à l'état gazeux.

Ce processus est extrêmement lent, même à des températures de fonctionnement très élevées, garantissant à l'élément chauffant une longue durée de vie prévisible avec une perte de matière minimale. Cette stabilité est essentielle pour maintenir la pureté du vide et la répétabilité du processus.

Intégrité structurelle unique sous chaleur extrême

C'est l'avantage le plus remarquable du graphite. La plupart des matériaux, en particulier les métaux, ramollissent et perdent leur résistance à la traction à l'approche de leur point de fusion, ce qui les fait s'affaisser, s'étirer et céder.

Le graphite se comporte de manière opposée. Sa résistance mécanique augmente en fait avec la température, atteignant un pic autour de 2500 °C. Cela signifie qu'un élément en graphite devient plus rigide et plus robuste précisément lorsqu'il subit le plus de contraintes thermiques, évitant la déformation et assurant la fiabilité du four.

L'impact pratique dans les fours à haute température

Les propriétés thermiques du graphite se traduisent directement par des performances supérieures et une flexibilité de conception pour les fours sous vide et sous atmosphère inerte.

Permettre la fabrication avancée

Des processus tels que la production de carbure de silicium (SiC) ou le recuit d'alliages haute performance nécessitent des températures et des environnements qui détruiraient instantanément les éléments chauffants conventionnels. La stabilité du graphite rend ces processus industriels modernes possibles.

Résistance supérieure au choc thermique

Le graphite présente un très faible coefficient de dilatation thermique. Il se dilate et se contracte très peu lorsqu'il est chauffé et refroidi.

Cela lui permet de résister à des changements de température rapides sans se fissurer ou se briser — un mode de défaillance courant pour les éléments chauffants en céramique. Cette durabilité permet des cycles de four plus rapides, augmentant le débit.

Flexibilité de conception et d'usinage

Le graphite est facilement usiné en formes complexes, telles que de grands cylindres, des tiges complexes ou des panneaux plats.

Comme il reste solide et stable à température, les ingénieurs peuvent concevoir de grands éléments chauffants autoportants qui offrent une excellente uniformité de température dans la zone chaude du four, ce qui est essentiel pour la qualité du processus.

Comprendre les compromis : le talon d'Achille du graphite

Bien que ses performances à haute température soient inégalées, le graphite présente une limitation majeure qui dicte où et comment il peut être utilisé.

Le besoin critique d'une atmosphère contrôlée

La principale faiblesse du graphite est sa réaction avec l'oxygène. En présence d'air, le graphite commence à s'oxyder (brûler) à des températures aussi basses que 500 °C.

Cette réaction consomme rapidement l'élément, entraînant une défaillance catastrophique. Pour cette raison, les éléments chauffants en graphite ne sont jamais utilisés dans les fours qui fonctionnent dans une atmosphère d'air.

Pourquoi le vide ou le gaz inerte est non négociable

Pour éviter l'oxydation, les éléments en graphite doivent être utilisés sous vide ou dans un four rempli d'un gaz inerte non réactif comme l'argon ou l'azote.

Cette atmosphère protectrice est l'exigence de fonctionnement fondamentale de tout système chauffé au graphite. L'intégrité du système de vide ou de gaz est tout aussi importante que l'élément lui-même.

Potentiel de contamination du processus

En tant que source de carbone, le graphite peut parfois réagir avec les matériaux traités dans le four, un phénomène connu sous le nom de carburation. Les ingénieurs doivent tenir compte de cette interaction potentielle lors du traitement de certains métaux ou céramiques afin d'éviter de modifier la composition chimique de la pièce.

Faire le bon choix pour votre application

La sélection de l'élément chauffant correct nécessite de mettre en balance les exigences de votre processus et les propriétés inhérentes du matériau.

- Si votre objectif principal est le fonctionnement à température extrême (>2000°C) dans une atmosphère contrôlée : Le graphite est souvent le seul choix viable en raison de sa stabilité thermique et de sa résistance inégalées à la température.

- Si votre objectif principal est de fonctionner dans une atmosphère d'air : Vous devez utiliser un élément en alliage métallique (comme le Kanthal) pour les températures plus basses ou un élément protégé (comme le carbure de silicium) pour les températures plus élevées, car le graphite s'oxydera et échouera rapidement.

- Si votre objectif principal est les cycles de chauffage/refroidissement rapides et le choc thermique : La faible dilatation thermique du graphite en fait un choix supérieur à de nombreuses céramiques ou métaux fragiles qui peuvent se fatiguer sous contrainte thermique.

Comprendre les propriétés thermiques uniques du graphite vous permet de spécifier des systèmes de chauffage qui sont non seulement fonctionnels, mais fondamentalement fiables aux extrêmes de la science des matériaux.

Tableau récapitulatif :

| Avantage clé | Impact pratique |

|---|---|

| Fonctionnement à température extrême (>2000°C) | Permet des processus tels que le frittage de céramiques avancées et la croissance cristalline. |

| Augmentation de la résistance à haute température | Prévient l'affaissement et la déformation, assurant la fiabilité du four. |

| Résistance supérieure au choc thermique | Permet des cycles de chauffage et de refroidissement rapides sans fissuration. |

| Limitation critique | Nécessite une atmosphère de vide ou de gaz inerte pour prévenir l'oxydation. |

Besoin d'une solution de chauffage pour des températures extrêmes ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en graphite robustes peuvent apporter fiabilité et performance à vos processus thermiques les plus exigeants.

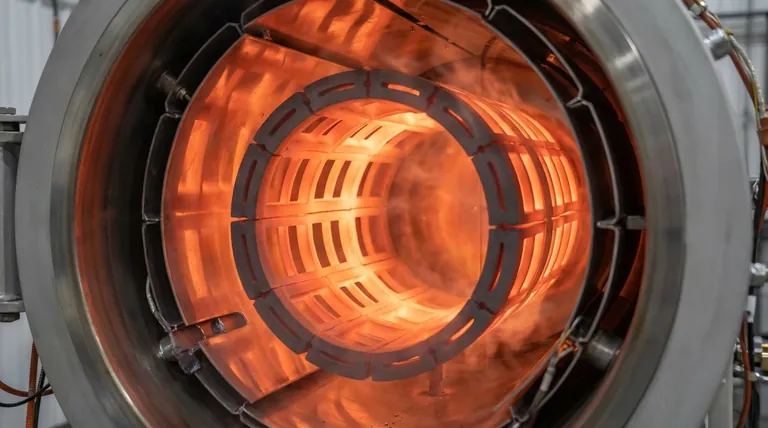

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision