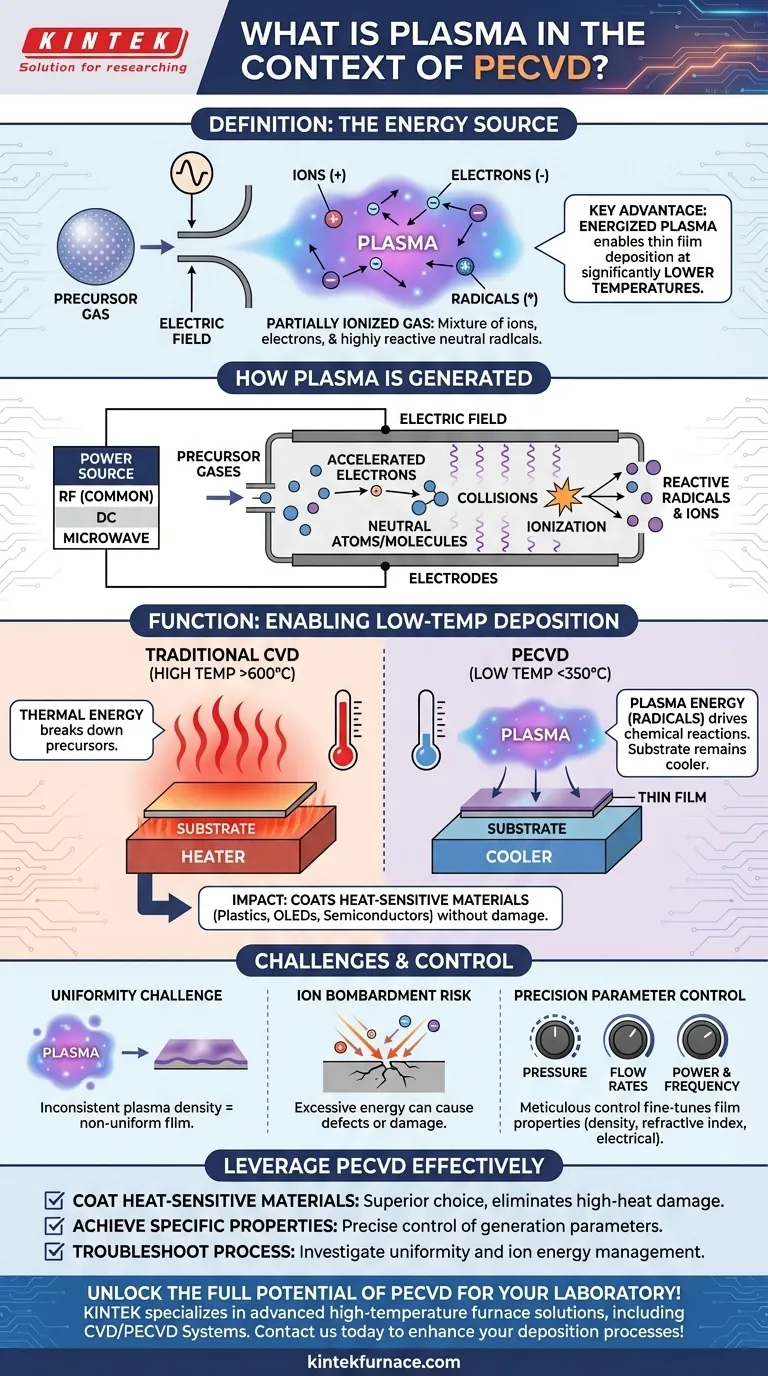

Dans le contexte du dépôt chimique en phase vapeur assisté par plasma (PECVD), le plasma est un gaz partiellement ionisé qui sert de source d'énergie pour l'ensemble du processus de dépôt. Ce gaz, composé d'un mélange d'ions, d'électrons et de radicaux neutres hautement réactifs, est créé en appliquant un champ électrique à des gaz précurseurs sous basse pression. L'avantage clé est que ce plasma énergisé permet de déposer des couches minces à des températures significativement plus basses que celles requises par les méthodes conventionnelles.

Le rôle fondamental du plasma dans le PECVD est de remplacer l'énergie thermique brute par une énergie chimique ciblée. Cela permet à des réactions chimiques complexes de se produire à la surface d'un substrat sans nécessiter de températures élevées, potentiellement dommageables, élargissant ainsi la gamme de matériaux et de dispositifs pouvant être revêtus.

Comment le plasma est généré dans un système PECVD

Le rôle du champ électrique

La génération de plasma commence par l'introduction des gaz précurseurs dans une chambre à vide basse pression contenant deux électrodes. Un champ électrique intense est ensuite appliqué entre ces électrodes.

Bien que diverses sources d'alimentation puissent être utilisées, la radiofréquence (RF) est la méthode la plus courante pour créer un plasma stable et efficace. Les fréquences CC (courant continu) ou micro-ondes sont également utilisées pour des applications spécifiques.

Énergisation du gaz précurseur

Le champ électrique appliqué accélère les électrons libres à l'intérieur de la chambre vers des niveaux d'énergie élevés. Ces électrons de haute énergie entrent ensuite en collision avec les atomes et les molécules neutres du gaz précurseur.

Création d'un mélange d'espèces réactives

Ces collisions sont suffisamment énergétiques pour arracher des électrons aux molécules de gaz, créant une cascade d'ions positifs et davantage d'électrons libres. Ce processus brise également les liaisons chimiques, formant des espèces neutres hautement réactives appelées radicaux.

Ce mélange résultant d'ions, d'électrons, de radicaux et de molécules de gaz neutres n'ayant pas réagi est le plasma. C'est cet ensemble d'espèces réactives qui pilote le processus de dépôt.

La fonction du plasma : permettre le dépôt à basse température

Surmonter la barrière énergétique

Dans le dépôt chimique en phase vapeur (CVD) traditionnel, des températures très élevées (souvent > 600°C) sont nécessaires. Cette énergie thermique est nécessaire pour décomposer les molécules de gaz précurseur en atomes qui formeront le film désiré.

Le plasma comme catalyseur chimique

Le PECVD contourne la nécessité d'une chaleur extrême. L'énergie nécessaire pour décomposer les gaz précurseurs est fournie directement par le plasma énergisé, spécifiquement grâce à la création de radicaux.

Ces radicaux sont chimiquement instables et réagissent facilement à la surface du substrat pour former la couche mince. Étant donné que l'énergie est chimique plutôt que thermique, le substrat lui-même peut rester à une température beaucoup plus basse (généralement < 350°C).

L'impact sur la fabrication moderne

Cette capacité à basse température est la principale raison pour laquelle le PECVD est si précieux. Il permet le dépôt de films de haute qualité sur des matériaux sensibles à la température, tels que les plastiques, l'électronique organique (OLED) et les dispositifs semi-conducteurs entièrement fabriqués qui seraient endommagés ou détruits par des processus à haute chaleur.

Comprendre les compromis et le contrôle

Le défi de l'uniformité

Un défi d'ingénierie clé dans le PECVD est de générer un plasma parfaitement uniforme sur l'ensemble du substrat. Toute incohérence dans la densité ou l'énergie du plasma entraînera un film d'épaisseur et de propriétés non uniformes.

Le risque de bombardement ionique

Bien que les ions soient une composante nécessaire du plasma, un bombardement excessif de la surface du substrat par des ions de haute énergie peut introduire du stress, créer des défauts dans le film, ou même provoquer des dommages physiques. La gestion de l'énergie des ions est essentielle pour produire des films de haute qualité.

Précision grâce au contrôle des paramètres

Les propriétés du film final — telles que sa densité, son indice de réfraction et ses caractéristiques électriques — sont directement liées aux caractéristiques du plasma. Les experts contrôlent méticuleusement les paramètres du processus tels que la pression du gaz, les débits de gaz, ainsi que la puissance et la fréquence du champ électrique pour ajuster finement le plasma et, par conséquent, le matériau déposé.

Comment cela s'applique à vos objectifs de dépôt

Pour exploiter efficacement le PECVD, vous devez comprendre comment le plasma influence directement votre résultat.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PECVD est le choix supérieur car le plasma fournit l'énergie de réaction, éliminant le besoin de températures de substrat élevées qui causeraient des dommages.

- Si votre objectif principal est d'obtenir des propriétés de film spécifiques : Vous devez contrôler précisément les paramètres de génération du plasma (puissance, fréquence, pression) pour gérer la densité et le type d'espèces réactives créées.

- Si vous dépannagez un processus PECVD : Enquêtez sur l'uniformité du plasma et le potentiel de bombardement ionique dommageable, car ce sont des sources courantes de défauts de film et de performances médiocres.

En fin de compte, maîtriser le PECVD est synonyme de maîtriser la génération et l'application contrôlées du plasma.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition du plasma | Gaz partiellement ionisé contenant des ions, des électrons et des radicaux, généré par des champs électriques sous basse pression. |

| Avantage clé | Permet le dépôt de couches minces à des températures plus basses (< 350°C) par rapport au CVD conventionnel (> 600°C). |

| Méthode de génération | Utilise généralement des champs électriques à radiofréquence (RF) pour énergiser les gaz précurseurs dans une chambre à vide. |

| Composants principaux | Ions, électrons, radicaux et espèces neutres qui pilotent les réactions chimiques sur le substrat. |

| Applications | Revêtement de matériaux sensibles à la température (ex. : plastiques, OLED, semi-conducteurs) avec des films de haute qualité. |

| Paramètres de contrôle | Pression du gaz, débits, puissance et fréquence pour ajuster finement le plasma et les propriétés du film. |

Libérez tout le potentiel du PECVD pour votre laboratoire ! KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD, conçus avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous travailliez avec des matériaux sensibles à la chaleur ou que vous ayez besoin de propriétés de film précises, notre expertise en R&D et notre fabrication en interne garantissent des résultats fiables et efficaces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de dépôt et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

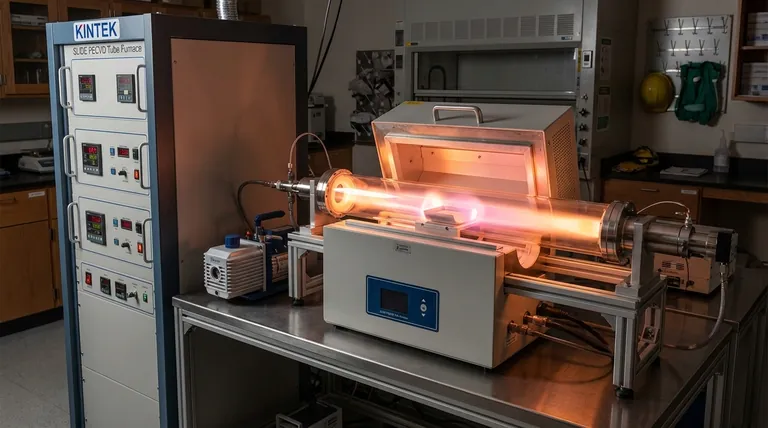

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires