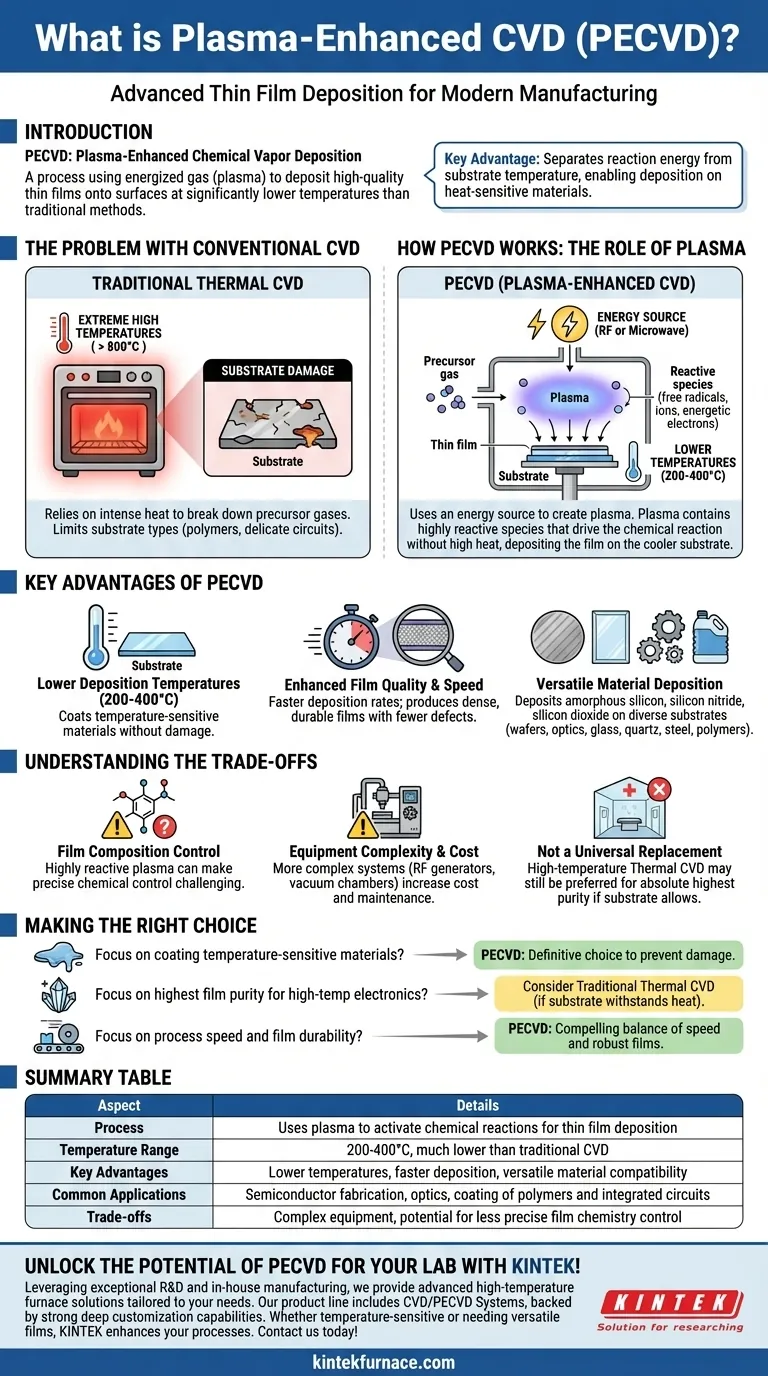

Dans le monde des matériaux avancés et de la microfabrication, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus utilisé pour déposer des films minces de haute qualité sur une surface. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel, qui repose sur une chaleur intense, le PECVD utilise un gaz énergisé, ou plasma, pour déclencher les réactions chimiques. Cette différence fondamentale permet au processus de fonctionner à des températures beaucoup plus basses, ce qui en fait un outil essentiel pour la fabrication moderne.

L'avantage central du PECVD est sa capacité à séparer l'énergie de réaction de la température du substrat. En utilisant le plasma pour activer les gaz précurseurs, il permet le dépôt de films minces durables et de haute qualité sur des matériaux qui ne peuvent pas supporter la chaleur extrême requise par le CVD conventionnel.

Le problème avec le dépôt conventionnel

Pour comprendre pourquoi le PECVD est si important, nous devons d'abord examiner les limites de son prédécesseur, le CVD thermique traditionnel.

L'exigence de haute température

Le CVD standard fonctionne comme un four. Il repose exclusivement sur une très haute énergie thermique pour décomposer les gaz précurseurs chimiques. Le substrat lui-même doit être chauffé à des températures extrêmes pour que ces gaz réagissent et forment un film à sa surface.

La contrainte du substrat

Cette dépendance à la chaleur limite sévèrement les types de matériaux pouvant être revêtus. De nombreux polymères, plastiques et circuits intégrés avec des composants délicats seraient endommagés ou détruits par les températures nécessaires au CVD thermique.

Comment fonctionne le PECVD : le rôle du plasma

Le PECVD surmonte la barrière de température en introduisant un type d'énergie différent dans le système. Il modifie fondamentalement la façon dont la réaction est alimentée.

Génération du plasma

À l'intérieur de la chambre à vide PECVD, une source d'énergie — généralement un champ de radiofréquence (RF) ou de micro-ondes — est utilisée pour enflammer les gaz précurseurs. Cette énergie transforme le gaz en un plasma.

Qu'est-ce que le plasma dans ce contexte ?

Dans ce processus, le plasma n'est pas simplement un gaz chaud. C'est un état de la matière hautement énergisé contenant un mélange d'ions, d'électrons et, surtout, de radicaux libres hautement réactifs. Ces particules sont chimiquement actives sans nécessiter de hautes températures.

Déclencher la réaction avec de l'énergie, pas de la chaleur

Ce sont les électrons énergétiques et les radicaux réactifs au sein du plasma qui décomposent les molécules de gaz précurseurs. Ces espèces chimiques nouvellement formées et réactives se déposent ensuite sur le substrat beaucoup plus froid, construisant la couche mince désirée couche par couche. Le plasma fournit l'énergie, et non la chaleur du substrat.

Principaux avantages du processus PECVD

Ce mécanisme unique offre plusieurs avantages distincts qui sont essentiels pour la fabrication de semi-conducteurs, l'optique et d'autres domaines avancés.

Températures de dépôt plus basses

C'est le principal avantage. Les processus PECVD fonctionnent souvent à des températures comprises entre 200 et 400°C, une réduction spectaculaire par rapport au CVD thermique. Cela permet de revêtir des matériaux sensibles à la température sans causer de dommages.

Qualité et vitesse de film améliorées

L'environnement plasma hautement énergétique conduit souvent à des taux de dépôt plus rapides que les méthodes thermiques à basse température. Les films résultants sont généralement très denses, durables et présentent moins de défauts comme les trous d'épingle.

Dépôt de matériaux polyvalents

Le PECVD est utilisé pour déposer une large gamme de matériaux importants, y compris le silicium amorphe, le nitrure de silicium et le dioxyde de silicium. Il peut être appliqué à divers substrats tels que les plaquettes de silicium, le verre optique, le quartz et même l'acier inoxydable.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Une évaluation technique objective nécessite de reconnaître ses compromis.

Contrôle de la composition du film

La nature hautement réactive et complexe du plasma peut parfois rendre plus difficile le contrôle précis de la chimie finale du film (stœchiométrie). Par exemple, les films peuvent parfois incorporer des atomes provenant des gaz précurseurs, comme l'hydrogène, ce qui peut être indésirable pour certaines applications électroniques.

Complexité et coût de l'équipement

Un système PECVD est plus complexe qu'un simple four CVD thermique. La nécessité de générateurs RF ou micro-ondes, de réseaux d'adaptation et d'une conception de chambre avancée augmente le coût de l'équipement et les exigences de maintenance.

Pas un remplacement universel

Pour les applications où la pureté absolue du film est la seule priorité et où le substrat peut tolérer la chaleur, le CVD thermique à haute température peut toujours être la méthode préférée. Le choix dépend toujours des exigences spécifiques du produit final.

Faire le bon choix pour votre objectif

Votre décision d'utiliser le PECVD doit être dictée par les contraintes spécifiques et les résultats souhaités de votre projet.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température : le PECVD est le choix définitif, car son processus à basse température prévient les dommages au substrat tout en assurant un film de haute qualité.

- Si votre objectif principal est d'obtenir la plus haute pureté de film possible pour l'électronique à haute température : vous devrez peut-être évaluer le CVD thermique traditionnel, en supposant que votre substrat peut supporter la chaleur intense.

- Si votre objectif principal est la vitesse du processus et la durabilité du film sur divers substrats : le PECVD offre un équilibre convaincant entre des taux de dépôt plus rapides et des propriétés de film robustes et denses adaptées à un large éventail d'applications.

En fin de compte, comprendre que le PECVD utilise le plasma pour remplacer la chaleur vous permet de sélectionner l'outil le plus efficace pour votre défi de fabrication de matériaux.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Utilise le plasma pour activer les réactions chimiques pour le dépôt de couches minces |

| Plage de températures | 200-400°C, beaucoup plus bas que le CVD traditionnel |

| Avantages clés | Températures plus basses, dépôt plus rapide, compatibilité matérielle polyvalente |

| Applications courantes | Fabrication de semi-conducteurs, optique, revêtement de polymères et de circuits intégrés |

| Compromis | Équipement complexe, potentiel de contrôle moins précis de la chimie du film |

Libérez le potentiel du PECVD pour votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des matériaux sensibles à la température ou que vous ayez besoin de films minces polyvalents et durables, KINTEK possède l'expertise et la technologie pour améliorer vos processus. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs d'innovation et d'efficacité !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire