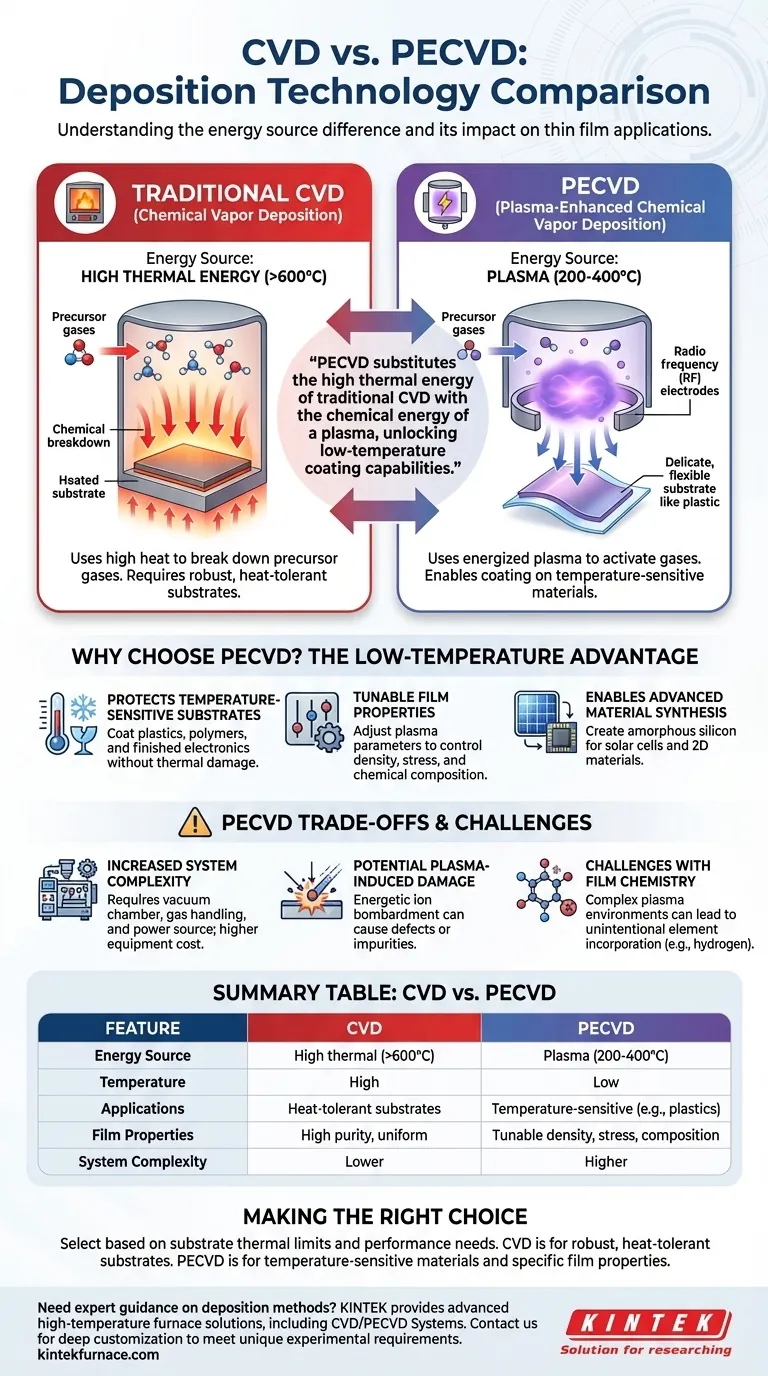

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de dépôt de couches minces qui utilise un gaz énergisé, ou plasma, pour déclencher la réaction chimique. Contrairement au dépôt chimique en phase vapeur (CVD) conventionnel, qui repose presque exclusivement sur une chaleur élevée pour décomposer les gaz précurseurs, le PECVD utilise ce plasma pour créer des molécules hautement réactives à des températures beaucoup plus basses. Cette différence fondamentale le rend adapté à des applications entièrement différentes.

L'idée principale est que le PECVD substitue l'énergie thermique élevée du CVD traditionnel par l'énergie chimique d'un plasma. Cela ouvre la possibilité de revêtir des matériaux sensibles à la température, mais introduit de nouveaux compromis liés à la complexité de l'équipement et aux dommages potentiels du film.

La différence fondamentale : la source d'énergie

Le choix entre CVD et PECVD dépend de la manière dont vous fournissez l'énergie nécessaire pour transformer un gaz en un film solide sur votre substrat.

Comment fonctionne le CVD traditionnel : l'approche thermique

Le CVD conventionnel est conceptuellement simple. Des gaz précurseurs sont introduits dans un four à haute température contenant le substrat.

La chaleur intense (souvent >600°C) fournit l'énergie thermique nécessaire pour briser les liaisons chimiques dans les molécules de gaz. Ces fragments nouvellement réactifs se déposent ensuite sur la surface chaude du substrat et forment le film solide désiré.

Comment fonctionne le PECVD : l'approche assistée par plasma

Le PECVD évite le besoin de chaleur extrême en créant un plasma à l'intérieur de la chambre de réaction à l'aide d'un champ électrique (comme l'énergie radiofréquence ou micro-ondes).

Ce plasma est un état de la matière hautement énergétique – un gaz d'ions, d'électrons et de radicaux réactifs. Ces particules énergisées peuvent décomposer les gaz précurseurs par collisions, créant les fragments réactifs nécessaires sans nécessiter une surface chaude. Le processus peut donc fonctionner à des températures significativement plus basses, généralement 200-400°C.

Pourquoi choisir le PECVD ? L'avantage des basses températures

La principale raison d'utiliser le PECVD est sa capacité à fonctionner à basses températures, ce qui ouvre des possibilités impossibles avec le CVD thermique à haute température.

Protection des substrats sensibles à la température

C'est l'avantage le plus critique du PECVD. De nombreux matériaux, tels que les plastiques, les polymères ou les plaquettes semi-conductrices avec des couches métalliques préexistantes, ne peuvent pas supporter les températures élevées du CVD traditionnel.

Le PECVD permet le dépôt de films de haute qualité comme le dioxyde de silicium ou le nitrure de silicium sur ces substrats sensibles sans les endommager.

Obtenir différentes propriétés de film

L'énergie du plasma peut être contrôlée indépendamment de la température. Cela donne aux ingénieurs un "bouton" supplémentaire à tourner.

En ajustant la puissance du plasma, la pression et la chimie des gaz, on peut ajuster les propriétés du film final, telles que sa densité, sa contrainte interne et sa composition chimique.

Permettre la synthèse de matériaux avancés

Le PECVD facilite la création de matériaux difficiles à produire autrement. Par exemple, il est utilisé pour déposer du silicium amorphe pour les cellules solaires et les transistors à couches minces.

Il permet également une production plus propre et sans catalyseur de matériaux 2D avancés en offrant un contrôle précis de l'environnement de réaction.

Comprendre les compromis

Bien que puissant, l'utilisation du plasma n'est pas sans coût. Le choix du PECVD implique d'accepter un ensemble spécifique de défis d'ingénierie.

Complexité accrue du système

Un système PECVD nécessite une chambre à vide, une gestion des gaz et une source d'alimentation (par exemple, un générateur RF) avec un réseau d'adaptation pour créer et maintenir le plasma. Cela rend l'équipement plus complexe et plus coûteux qu'un four CVD standard.

Dommages potentiels induits par le plasma

Les ions énergétiques au sein du plasma peuvent bombarder le substrat et le film en croissance. Ce bombardement peut être bénéfique, aidant à densifier le film, mais il peut aussi provoquer des défauts, des impuretés ou une forte contrainte compressive s'il n'est pas correctement contrôlé.

Défis liés à la chimie du film

Les environnements plasma sont chimiquement très complexes. Les gaz précurseurs peuvent se fragmenter de multiples façons, conduisant parfois à l'incorporation involontaire d'éléments comme l'hydrogène dans le film, ce qui peut affecter ses propriétés électroniques ou optiques.

Faire le bon choix pour votre objectif

Votre choix dépend entièrement des limitations de votre substrat et de vos exigences de performance finales.

- Si votre objectif principal est de revêtir un substrat robuste et tolérant à la chaleur : Le CVD traditionnel est souvent une méthode plus simple et plus rentable qui produit des films uniformes et de haute pureté.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme le plastique ou un appareil électronique fini : Le PECVD est souvent la seule option viable en raison de sa capacité de traitement à basse température.

- Si votre objectif principal est d'obtenir une densité de film ou un niveau de contrainte spécifique à un taux de dépôt élevé : Le PECVD offre plus de paramètres de contrôle pour ajuster les propriétés du film, mais nécessite un développement de processus plus approfondi.

En fin de compte, le choix de la bonne méthode de dépôt nécessite d'équilibrer le budget thermique de votre matériau avec les caractéristiques de film souhaitées et la complexité acceptable du système.

Tableau récapitulatif :

| Caractéristique | CVD | PECVD |

|---|---|---|

| Source d'énergie | Haute énergie thermique (>600°C) | Plasma (200-400°C) |

| Température | Élevée | Basse |

| Applications | Substrats tolérants à la chaleur | Matériaux sensibles à la température (ex: plastiques, électronique) |

| Propriétés du film | Haute pureté, uniforme | Densité, contrainte, composition ajustables |

| Complexité du système | Inférieure | Supérieure |

Besoin de conseils d'experts pour choisir la bonne méthode de dépôt pour votre laboratoire ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus de films minces avec des solutions sur mesure !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température