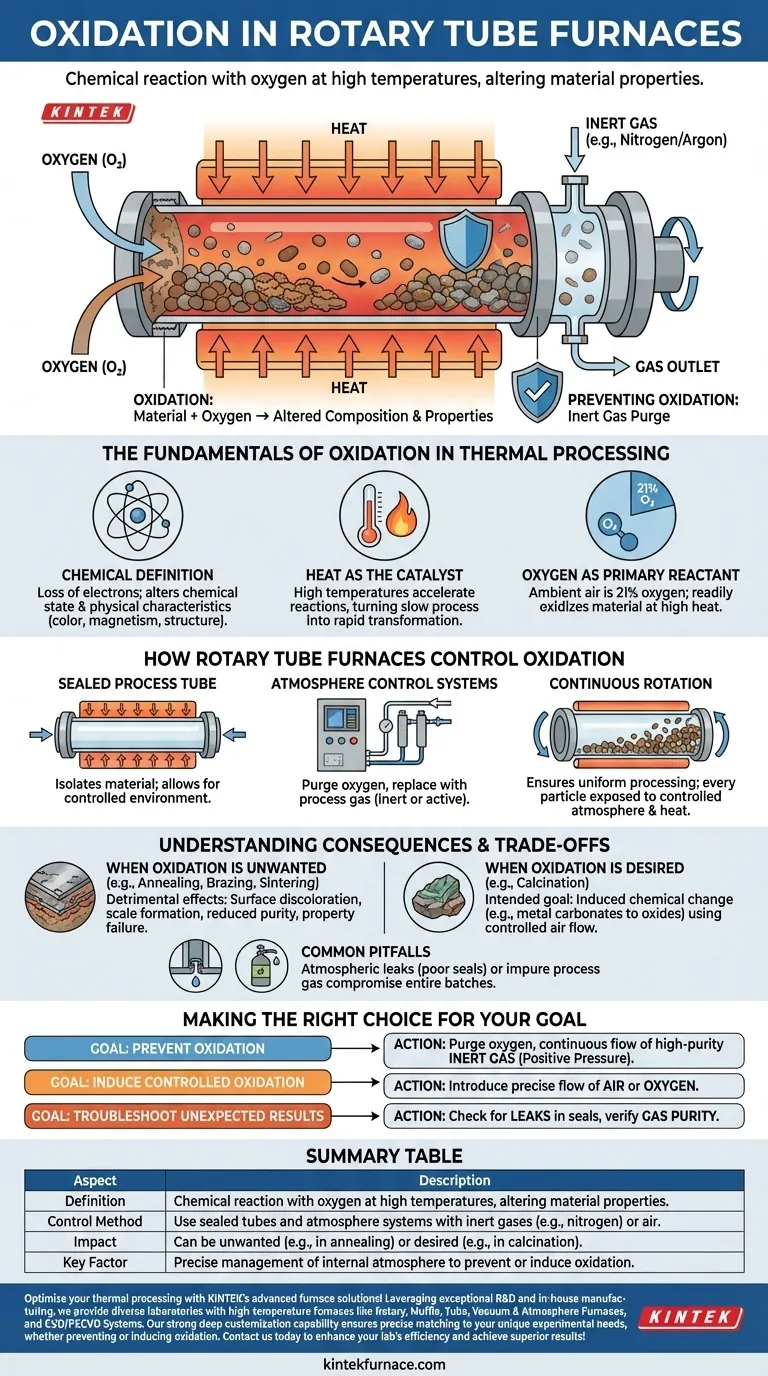

Dans un four à tube rotatif, l'oxydation est la réaction chimique où votre matériau de procédé réagit avec l'oxygène, généralement provenant de l'air, à haute température. Ce processus modifie fondamentalement la composition chimique et les propriétés physiques du matériau, souvent d'une manière indésirable.

La présence d'oxygène combinée à la chaleur élevée à l'intérieur d'un four à tube rotatif provoquera inévitablement une oxydation. Par conséquent, contrôler l'oxydation ne consiste pas à éliminer la chaleur, mais à gérer précisément l'atmosphère gazeuse à l'intérieur du tube du four.

Les Fondamentaux de l'Oxydation dans le Traitement Thermique

La Définition Chimique

À la base, l'oxydation est un processus chimique impliquant la perte d'électrons. Lorsqu'un matériau s'oxyde, son état chimique change, ce qui modifie à son tour ses caractéristiques physiques telles que la couleur, le magnétisme ou l'intégrité structurelle.

La Chaleur comme Catalyseur

Bien que l'oxydation puisse se produire à température ambiante (comme la rouille sur le fer), la chaleur élevée à l'intérieur d'un four à tube rotatif agit comme un puissant catalyseur. Les températures élevées fournissent l'énergie nécessaire pour accélérer considérablement ces réactions, transformant un processus lent en une transformation rapide.

L'Oxygène comme Réactif Principal

Pour la plupart des applications, le terme « oxydation » fait spécifiquement référence à une réaction avec l'oxygène. Étant donné que l'air ambiant contient environ 21 % d'oxygène, tout air non contrôlé pénétrant dans le tube chaud du four oxydera facilement le matériau traité.

Comment les Fours à Tubes Rotatifs Contrôlent l'Oxydation

Le Tube de Procédé Scellé

Les fours à tubes rotatifs sont conçus avec un tube rotatif scellé qui contient le matériau de procédé. Cette conception est essentielle car elle isole le matériau de l'air extérieur et des éléments chauffants du four (chauffage indirect).

Cette séparation permet de créer un environnement étroitement contrôlé à l'intérieur du tube, ce qui est la clé de la gestion de l'oxydation.

Systèmes de Contrôle d'Atmosphère

Ces fours sont équipés de ports d'entrée et de sortie de gaz. Cela permet aux opérateurs de purger l'air riche en oxygène du tube et de le remplacer par un gaz de procédé spécifique.

Souvent, un gaz inerte comme l'azote ou l'argon est utilisé pour créer une atmosphère exempte d'oxygène, empêchant complètement l'oxydation pendant le chauffage.

L'Impact de la Rotation Continue

La rotation du tube est essentielle pour un traitement uniforme. Elle fait doucement culbuter le matériau, garantissant que chaque particule est exposée à l'atmosphère contrôlée et à une chaleur uniforme, empêchant les réactions localisées et incontrôlées.

Comprendre les Conséquences et les Compromis

Lorsque l'Oxydation est Indésirable

Pour de nombreux processus tels que le recuit, le brasage ou le frittage des métaux, l'oxydation est préjudiciable. Elle peut entraîner une décoloration de la surface, la formation de couches d'oxyde cassantes (calamine), une réduction de la pureté du produit et un échec complet à atteindre les propriétés souhaitées du matériau.

Lorsque l'Oxydation est Souhaitée

Dans certains processus industriels, l'oxydation est l'objectif visé. La calcination, par exemple, implique souvent de chauffer un matériau en présence d'air pour induire un changement chimique spécifique, comme la conversion des carbonates métalliques en oxydes métalliques. Dans ces cas, de l'air est intentionnellement introduit dans le four.

Pièges Courants à Éviter

Le point de défaillance le plus courant dans la prévention de l'oxydation est une fuite atmosphérique. Un mauvais joint aux extrémités du four ou l'utilisation d'un gaz de procédé impur peut introduire des traces d'oxygène, ce qui est souvent suffisant pour compromettre l'ensemble du lot à haute température.

Faire le Bon Choix pour Votre Objectif

Atteindre le résultat souhaité dépend entièrement de la gestion correcte de l'atmosphère interne du four.

- Si votre objectif principal est d'empêcher l'oxydation (par exemple, recuit, frittage) : Votre objectif est de purger tout l'oxygène et de maintenir un flux continu de gaz inerte de haute pureté (comme l'azote ou l'argon) pour créer une pression positive.

- Si votre objectif principal est d'induire une oxydation contrôlée (par exemple, calcination) : Votre objectif est d'introduire un flux précis et constant d'air ou d'oxygène dans le four pour piloter la réaction chimique désirée de manière uniforme.

- Si vous rencontrez une décoloration inattendue ou de mauvais résultats : Votre première étape devrait être de vérifier méticuleusement les fuites dans les joints du système et de vérifier la pureté de votre gaz de procédé.

En fin de compte, maîtriser votre processus de four à tube rotatif signifie maîtriser l'atmosphère qu'il contient.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Réaction chimique avec l'oxygène à haute température, modifiant les propriétés du matériau. |

| Méthode de Contrôle | Utilisation de tubes scellés et de systèmes d'atmosphère avec des gaz inertes (ex. azote) ou de l'air. |

| Impact | Peut être indésirable (ex. dans le recuit) ou souhaité (ex. dans la calcination). |

| Facteur Clé | Gestion précise de l'atmosphère interne pour prévenir ou induire l'oxydation. |

Optimisez votre traitement thermique avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours Rotatifs, des Miffles, des Tubes, des Fours sous Vide et à Atmosphère, ainsi que des Systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit une adaptation précise à vos besoins expérimentaux uniques, qu'il s'agisse d'empêcher ou d'induire l'oxydation. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré