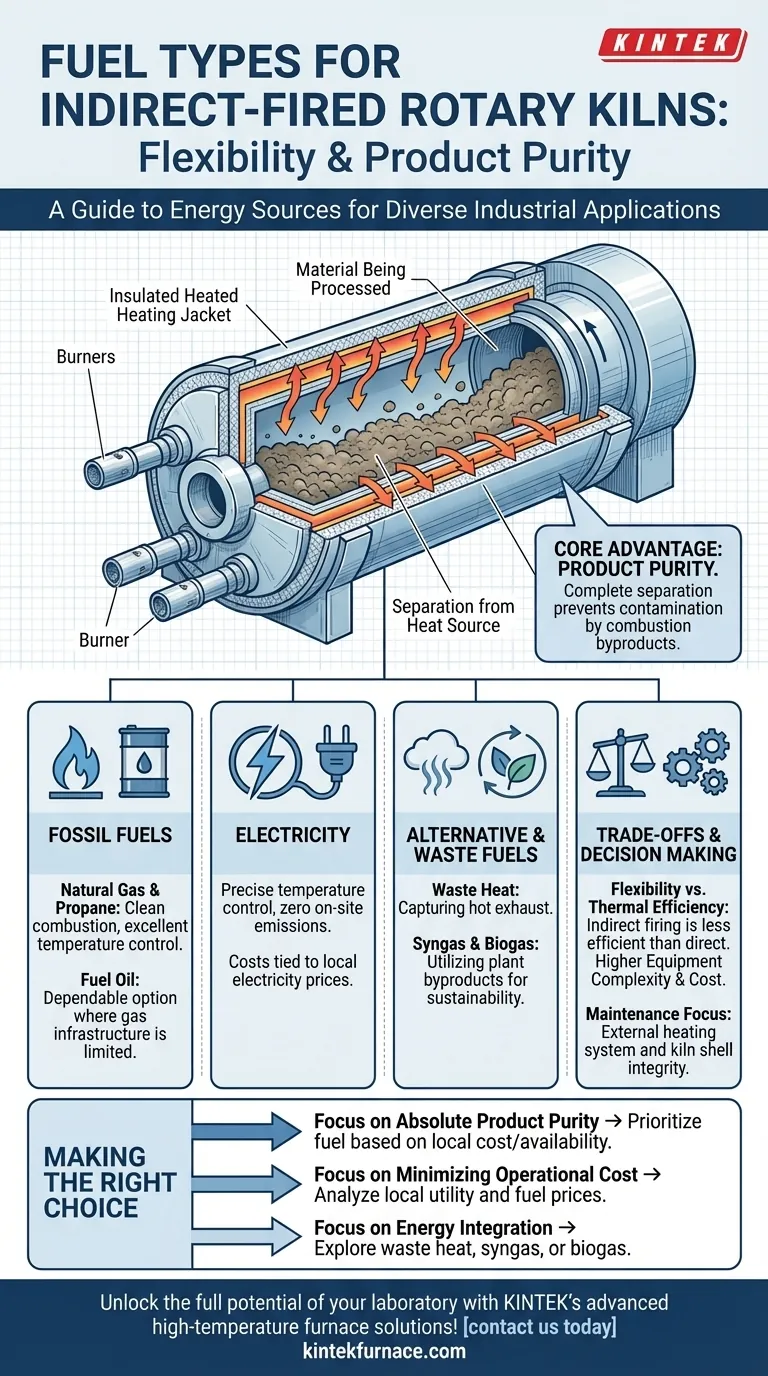

En bref, les fours rotatifs à chauffage indirect peuvent fonctionner avec une grande variété de combustibles. Les options les plus courantes comprennent le gaz naturel, le propane, le mazout et l'électricité. De plus, ils sont particulièrement adaptés pour utiliser des sources d'énergie alternatives telles que la chaleur perdue d'autres processus industriels, le syngaz ou le biogaz.

L'avantage décisif d'un four à chauffage indirect est la séparation complète entre la source de chaleur et le matériau traité. Cela vous offre une flexibilité significative dans le choix du combustible, principalement dictée par le coût et la disponibilité, plutôt que par la compatibilité avec votre matériau de processus.

Le principe du chauffage indirect

Pour comprendre les options de combustible, il faut d'abord comprendre le mécanisme. Contrairement aux fours à chauffage direct où les gaz de combustion se mélangent au matériau, un four indirect fonctionne davantage comme un four.

Comment ça marche

Une source de chaleur externe chauffe l'extérieur de la coque rotative du four. Cette chaleur est ensuite transférée à travers la paroi de la coque par conduction au matériau qui culbute à l'intérieur.

L'avantage principal : la pureté du produit

Cette séparation est essentielle. Elle empêche toute contamination du matériau de processus par les sous-produits de combustion, les cendres ou d'autres impuretés provenant de la source de combustible. Ceci est crucial pour le traitement de matériaux de haute pureté, de produits chimiques sensibles ou de produits alimentaires.

Un aperçu des options de combustible

Le système de chauffage externe peut être conçu pour accueillir plusieurs sources d'énergie, chacune avec son propre profil opérationnel.

Gaz naturel et propane

Ce sont les combustibles fossiles les plus courants pour cette application. Ils offrent une combustion propre et un excellent contrôle de la température, ce qui en fait un choix fiable et bien compris pour la plupart des environnements industriels.

Mazout

Le mazout est un autre combustible fossile viable. Il constitue une option fiable, en particulier dans les régions où l'infrastructure de gaz naturel est moins développée ou lorsque le pétrole est plus rentable.

Électricité

Les fours alimentés à l'électricité utilisent des éléments chauffants résistifs montés dans une gaine isolée autour de la coque du four. Cela offre un contrôle de température exceptionnellement précis et produit zéro émission sur site, bien que le coût d'exploitation soit directement lié aux prix locaux de l'électricité.

Carburants alternatifs et déchets

C'est là que les fours à chauffage indirect montrent une polyvalence unique. Parce que la combustion se produit à l'extérieur de la chambre de processus, ils peuvent être conçus pour fonctionner avec :

- Chaleur perdue : Capturer les gaz d'échappement chauds d'un autre four ou processus pour chauffer le four.

- Syngaz ou biogaz : Utiliser des gaz synthétiques ou d'origine biologique provenant d'autres opérations de l'usine comme source de combustible.

Comprendre les compromis

Bien que la flexibilité du combustible soit un avantage majeur, elle s'accompagne de considérations importantes qui diffèrent des systèmes à chauffage direct.

Flexibilité du combustible vs. efficacité thermique

Le chauffage indirect est intrinsèquement moins efficace thermiquement que le chauffage direct. La chaleur doit d'abord être transférée à la coque du four, puis à travers celle-ci, ce qui entraîne des pertes de chaleur plus importantes vers l'environnement. C'est le compromis fondamental fait pour atteindre la pureté du produit.

Complexité et coût de l'équipement

Un four indirect nécessite un four externe, une jaquette chauffante ou une chambre de combustion. Cela ajoute une couche de complexité, un encombrement physique plus important et un coût d'investissement initial plus élevé par rapport à une conception à chauffage direct plus simple.

Considérations de maintenance

La maintenance se concentre sur deux domaines : le système de chauffage externe (brûleurs, éléments électriques) et la coque du four. La coque est soumise à des contraintes thermiques élevées de l'extérieur, ce qui nécessite une sélection minutieuse des matériaux et une surveillance pour assurer son intégrité au fil du temps.

Faire le bon choix pour votre objectif

Le choix d'un combustible est une décision stratégique basée sur vos priorités opérationnelles spécifiques.

- Si votre objectif principal est la pureté absolue du produit : Le chauffage indirect est non négociable, et votre choix de combustible doit être basé sur le coût et la disponibilité locaux.

- Si votre objectif principal est de minimiser les coûts d'exploitation : Effectuez une analyse détaillée des prix locaux des services publics et des combustibles pour le gaz naturel, l'électricité et le pétrole, car ce sera votre dépense continue la plus importante.

- Si votre objectif principal est l'intégration énergétique ou la durabilité : Explorez l'utilisation de la chaleur perdue, du syngaz ou du biogaz provenant des processus existants pour améliorer l'efficacité globale de l'usine et réduire votre empreinte carbone.

En fin de compte, le bon choix de combustible aligne la source d'énergie de votre four avec les objectifs économiques et spécifiques à votre processus.

Tableau récapitulatif :

| Type de combustible | Caractéristiques clés | Applications courantes |

|---|---|---|

| Gaz naturel et propane | Combustion propre, contrôle fiable de la température | Processus industriels nécessitant une chaleur constante |

| Mazout | Rentable, fiable dans les zones reculées | Régions avec une infrastructure gazière limitée |

| Électricité | Contrôle précis de la température, zéro émission sur site | Traitement de matériaux de haute pureté |

| Carburants alternatifs (ex. : chaleur perdue, syngaz) | Améliore la durabilité, utilise les flux de déchets | Opérations économes en énergie et respectueuses de l'environnement |

Libérez tout le potentiel de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Nos fours rotatifs à chauffage indirect sont conçus pour gérer divers combustibles comme le gaz naturel, l'électricité et la chaleur perdue, garantissant une pureté de produit supérieure et une flexibilité opérationnelle. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tubes, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous personnalisables pour répondre à vos besoins expérimentaux uniques. Ne laissez pas les limitations de combustible vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et réduire vos coûts !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme