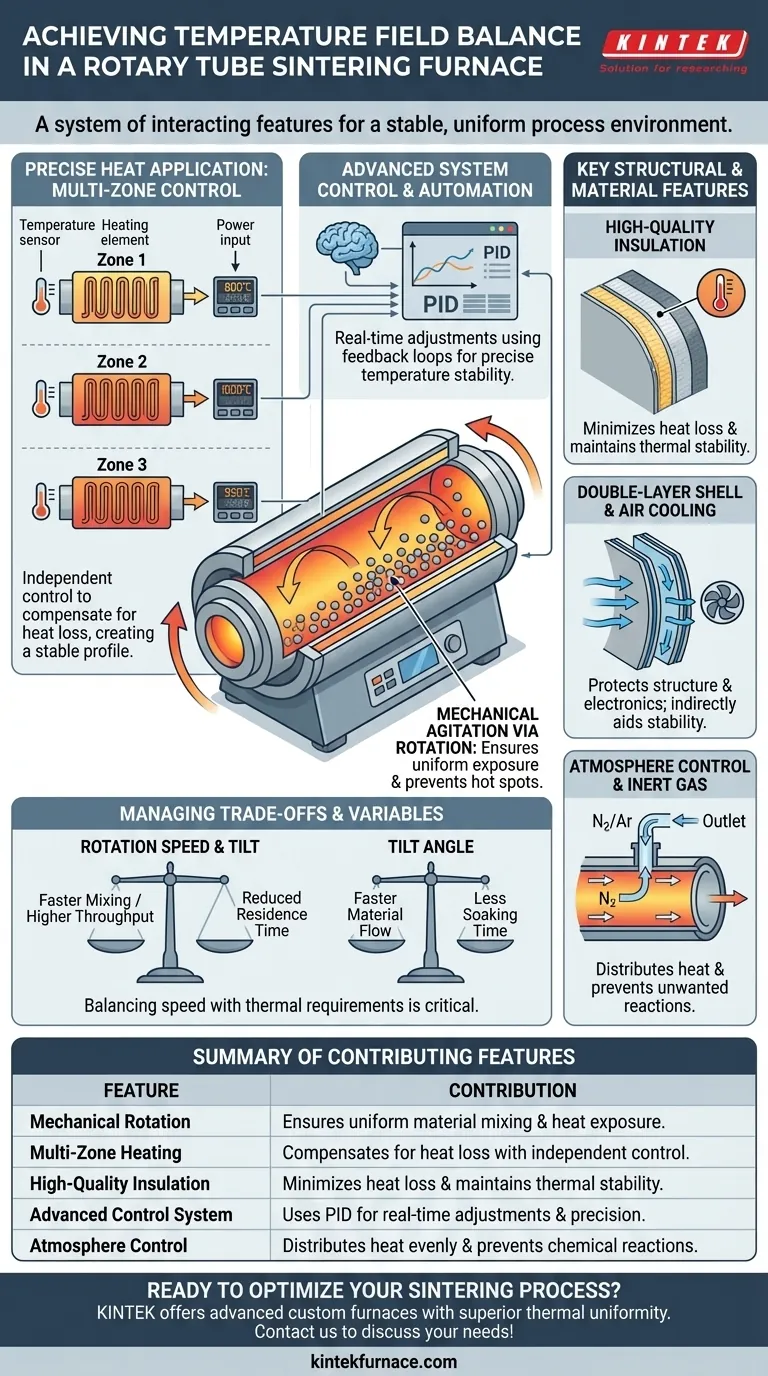

Pour obtenir un champ de température équilibré, un four de frittage à tube rotatif repose sur une combinaison de principes de conception fondamentaux et de caractéristiques d'ingénierie spécifiques. Les contributeurs les plus critiques sont la rotation mécanique du tube pour le mélange des matériaux, l'utilisation de multiples zones de chauffage contrôlées indépendamment pour compenser les pertes de chaleur, une isolation de haute qualité pour maintenir la stabilité thermique, et un système de contrôle avancé qui intègre ces éléments.

L'obtention d'un équilibre thermique dans un four à tube rotatif n'est pas due à un seul composant, mais à un système de caractéristiques interagissantes. Il combine le mélange mécanique continu issu de la rotation avec une gestion thermique multi-zones précise et une isolation robuste pour créer un environnement de traitement stable et uniforme.

Les principes fondamentaux de l'uniformité thermique

Le véritable équilibre de température, ou uniformité, est l'objectif principal d'un four de frittage. Dans un four à tube rotatif, ceci est réalisé en abordant l'application, la rétention et le contrôle de la chaleur par plusieurs mécanismes coordonnés.

Agitation mécanique par rotation

La caractéristique déterminante du four est sa rotation. Lorsque le tube tourne, le matériau à l'intérieur est continuellement culbuté et mélangé.

Cette agitation constante garantit que toutes les particules sont uniformément exposées à la source de chaleur, évitant les points chauds et assurant que l'ensemble du lot atteigne la température cible de manière constante. Sans rotation, le matériau au fond et au centre chaufferait beaucoup plus lentement que le matériau près des parois.

Application précise de la chaleur grâce au contrôle multi-zones

Un long tube de four perd naturellement plus de chaleur aux extrémités qu'au milieu. Pour contrecarrer cela, les fours haute performance sont divisés en plusieurs zones de chauffage.

Chaque zone possède son propre capteur de température et un contrôle indépendant de l'élément chauffant. Cela permet au système de contrôle de fournir plus d'énergie aux zones d'extrémité pour compenser la perte de chaleur, créant un profil de température plat et stable sur toute la longueur du tube où se trouve le matériau.

Contrôle et automatisation avancés du système

Le « cerveau » du four est son système de contrôle de processus. Ce système utilise des boucles de rétroaction, souvent basées sur des contrôleurs PID (Proportionnel-Intégral-Dérivé), pour interpréter les données des capteurs de température.

Il effectue ensuite des ajustements en temps réel à l'alimentation fournie à chaque zone de chauffage. Ce haut degré d'automatisation garantit que la température reste stable et suit précisément le profil souhaité, même lorsque le matériau traverse le four.

Caractéristiques structurelles et matérielles clés

La construction physique du four est conçue pour soutenir les principes fondamentaux de contrôle thermique et de stabilité.

Isolation de haute qualité et revêtements réfractaires

Le tube du four est logé à l'intérieur d'une enveloppe revêtue d'une isolation de haute qualité et de matériaux réfractaires.

Cette structure sert un objectif critique : minimiser la perte de chaleur vers l'environnement extérieur. En contenant efficacement l'énergie thermique, l'isolation garantit que les éléments chauffants fonctionnent efficacement et maintient une température interne très stable, réduisant la consommation d'énergie et empêchant les fluctuations externes d'affecter le processus.

Double enveloppe et refroidissement par air

De nombreuses conceptions comportent une double enveloppe avec un système de refroidissement par air intégré. Cela peut sembler contre-intuitif, mais son objectif est de protéger la structure externe et l'électronique du four.

En maintenant l'enveloppe extérieure à une température sûre, il assure la longévité de l'équipement et la sécurité des opérateurs. Cela contribue indirectement à l'équilibre thermique en créant un système stable et confiné où la chaleur interne est gérée de manière prévisible.

Contrôle de l'atmosphère et gaz inerte

La capacité à maintenir une atmosphère de procédé spécifique (par exemple, avec un gaz inerte comme l'azote ou l'argon) joue également un rôle dans l'équilibre thermique.

Un flux de gaz constant peut aider à distribuer la chaleur plus uniformément dans tout le tube. Plus important encore, il empêche les réactions chimiques exothermiques ou endothermiques indésirables qui pourraient autrement introduire une instabilité thermique et perturber le champ de température soigneusement contrôlé.

Comprendre les compromis et les variables du processus

Bien que ces caractéristiques soient conçues pour l'uniformité, leur obtention en pratique implique de gérer plusieurs facteurs concurrents.

Vitesse de rotation par rapport au temps de séjour

Une vitesse de rotation plus élevée améliore le mélange et l'uniformité de la chaleur au sein du lit de matériau. Cependant, cela peut également amener le matériau à traverser le four plus rapidement, réduisant son temps de séjour global à la température cible. La vitesse optimale est un équilibre entre un mélange suffisant et un temps de traitement adéquat.

Angle d'inclinaison et écoulement des matériaux

L'angle d'inclinaison du tube du four détermine la vitesse à laquelle le matériau se déplace de l'entrée à la sortie. Un angle plus raide augmente le débit mais, comme la vitesse de rotation, réduit le temps de séjour. Le réglage fin de cet angle est essentiel pour équilibrer la vitesse de traitement avec les exigences de trempage thermique.

Le défi de l'uniformité d'un bout à l'autre

Même avec un contrôle multi-zones, les extrémités du tube — où le matériau froid entre et le matériau chaud sort — sont des points de perturbation thermique. Des conceptions de fours sophistiquées et des débits d'alimentation soigneusement gérés sont nécessaires pour minimiser l'impact de ces zones de transition sur la stabilité globale du processus.

Comment prioriser les caractéristiques pour votre objectif

Lors de l'évaluation d'un four à tube rotatif, votre application spécifique doit guider les caractéristiques que vous priorisez.

- Si votre objectif principal est la précision thermique maximale : Privilégiez un système doté d'un grand nombre de zones de chauffage indépendantes et d'un système de contrôle PID avancé avec surveillance à distance.

- Si votre objectif principal est un débit élevé pour un traitement continu : Recherchez un mécanisme de rotation robuste à vitesse variable, un contrôle d'inclinaison réglable et un système d'alimentation automatisé bien conçu.

- Si votre objectif principal est le traitement de matériaux sensibles ou réactifs : Assurez-vous que le four dispose d'un excellent contrôle de l'atmosphère, y compris une manipulation et une étanchéité précises des gaz, pour éviter la contamination et les perturbations thermiques.

En fin de compte, un champ de température bien équilibré est le résultat d'une conception de système holistique où chaque composant travaille de concert pour atteindre un processus stable et reproductible.

Tableau récapitulatif :

| Caractéristique | Contribution à l'équilibre de la température |

|---|---|

| Rotation mécanique | Assure le mélange uniforme des matériaux et l'exposition à la chaleur, évitant les points chauds |

| Chauffage multi-zones | Compense les pertes de chaleur avec un contrôle indépendant pour des profils de température stables |

| Isolation de haute qualité | Minimise les pertes de chaleur, maintient la stabilité thermique et réduit la consommation d'énergie |

| Système de contrôle avancé | Utilise des contrôleurs PID pour des ajustements en temps réel afin de maintenir une température précise |

| Contrôle de l'atmosphère | Distribue la chaleur uniformément et empêche l'instabilité thermique due aux réactions chimiques |

Prêt à améliorer les processus de frittage de votre laboratoire avec une solution de four haute température personnalisée ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les fours rotatifs, à moufle, tubulaires, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant une uniformité thermique et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité