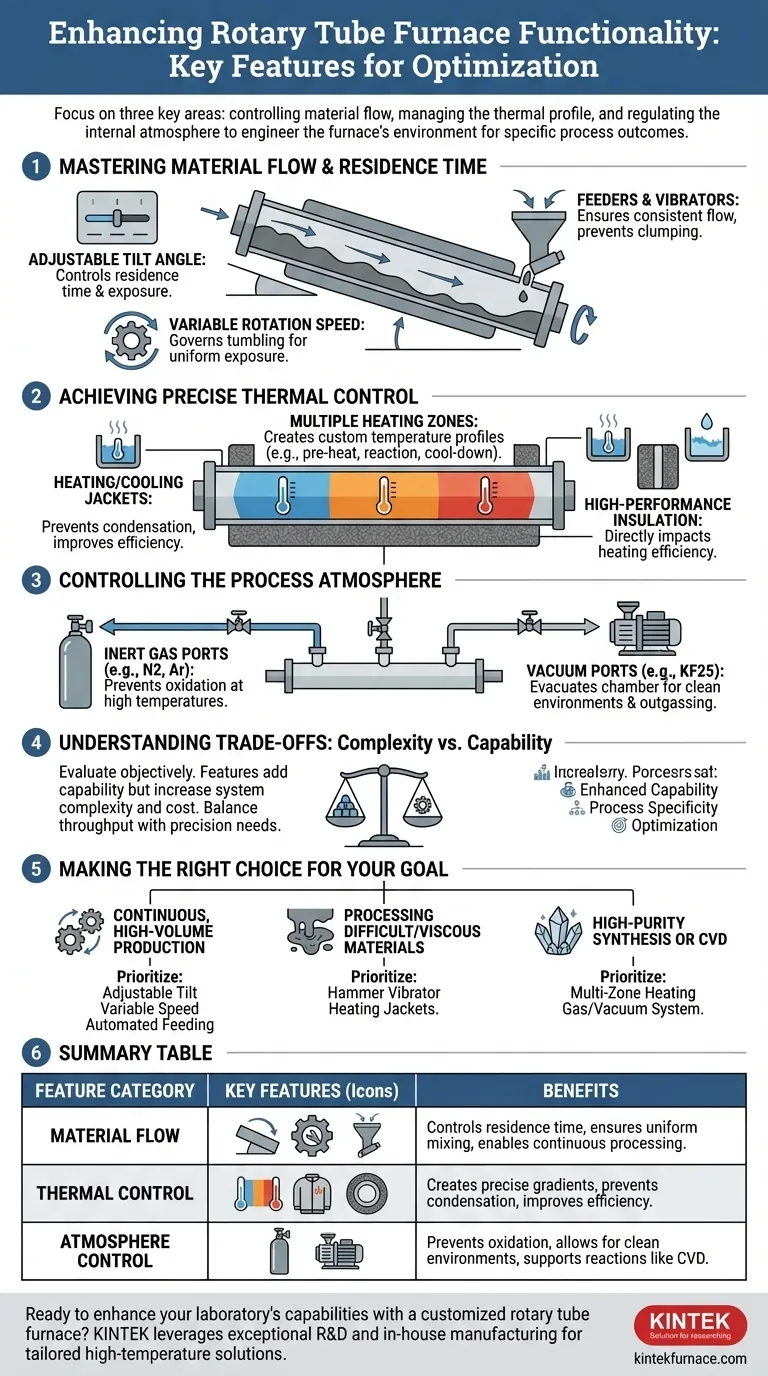

Pour améliorer ses fonctionnalités, un four tubulaire rotatif peut être équipé d'une gamme de caractéristiques axées sur trois domaines clés : le contrôle du flux de matière, la gestion du profil thermique et la régulation de l'atmosphère interne. Celles-ci incluent des angles d'inclinaison réglables et des vitesses de rotation variables pour la manipulation des matériaux, plusieurs zones de chauffage indépendantes pour des gradients de température précis, et des ports de gaz spécialisés pour créer des environnements contrôlés.

La sélection des caractéristiques ne consiste pas à ajouter des capacités pour le plaisir. Il s'agit d'ingénierie délibérée de l'environnement dynamique du four pour correspondre aux exigences physiques et chimiques spécifiques de votre matériau et au résultat de processus souhaité.

Maîtrise du flux de matière et du temps de séjour

L'avantage principal d'un four rotatif est sa capacité à traiter les matériaux de manière dynamique. Les caractéristiques qui contrôlent ce mouvement sont fondamentales pour optimiser vos résultats.

Angle d'inclinaison et inclinaison

Un four avec un angle d'inclinaison réglable est essentiel pour un traitement continu ou semi-continu.

En modifiant l'inclinaison du tube rotatif, vous pouvez contrôler précisément la vitesse à laquelle le matériau traverse le four. Cela dicte directement le temps de séjour – la durée pendant laquelle le matériau est exposé à la chaleur.

Vitesse de rotation variable

Le contrôle de vitesse variable à courant continu régit la manière dont le matériau tourne à l'intérieur du tube.

Une vitesse plus lente assure un mélange doux, tandis qu'une vitesse plus rapide crée un culbutage plus agressif. Cela vous permet de garantir que chaque particule est uniformément exposée à la chaleur, prévenant les points chauds et obtenant un produit final homogène.

Alimenteurs et vibrateurs

Pour les matériaux collants, visqueux ou sujets à l'agglomération, un vibrateur à marteau peut être installé. Cet appareil applique des vibrations mécaniques au tube, délogeant le matériau et assurant un flux constant.

De plus, des alimenteurs automatisés peuvent être intégrés pour introduire la matière première dans le four à un rythme contrôlé, permettant un véritable traitement par lots continu.

Obtention d'un contrôle thermique précis

Le chauffage uniforme est une attente de base. Les caractéristiques thermiques avancées vous permettent de créer des profils de température sophistiqués le long de la longueur du tube du four.

Zones de chauffage multiples

La caractéristique thermique la plus puissante est peut-être l'utilisation de zones de chauffage multiples et contrôlées indépendamment.

Cela vous permet de créer un profil de température spécifique. Par exemple, vous pouvez établir une zone de préchauffage, une zone de réaction primaire à une température plus élevée, et une zone de refroidissement, le tout en un seul passage.

Chauffage et refroidissement améliorés

Pour les processus qui produisent des sous-produits condensables, tels que le goudron des matières organiques, des vestes chauffantes peuvent être installées autour des extrémités du tube. Celles-ci empêchent la condensation et les blocages.

Inversement, certaines conceptions intègrent des systèmes de refroidissement par air pour améliorer l'efficacité thermique et aider à équilibrer le champ de température entre les zones.

Isolation haute performance

Les fours modernes utilisent une isolation en fibre céramique de haute qualité. Bien qu'il s'agisse d'un composant standard, sa qualité a un impact direct sur l'efficacité du chauffage et la consommation d'énergie, ce qui en fait une caractéristique de performance critique.

Contrôle de l'atmosphère du processus

Pour de nombreuses applications, de la calcination au dépôt chimique en phase vapeur (CVD), le contrôle de l'atmosphère à l'intérieur du four est non négociable.

Ports de gaz inerte et de vide

Un ensemble de gaz inerte, comprenant des ports d'entrée/sortie dédiés (par exemple, des ports de gaz de 1/4 de pouce), vous permet d'inonder le tube de gaz comme l'argon ou l'azote. Cela empêche l'oxydation indésirable du matériau à hautes températures.

Pour les applications nécessitant un environnement propre ou un dégazage, un port de dégazage KF25 permet la connexion à un système de vide, vous permettant d'évacuer efficacement la chambre.

Comprendre les compromis : complexité vs capacité

Bien que ces fonctionnalités ajoutent des capacités significatives, elles introduisent également de la complexité et des coûts. Il est crucial d'évaluer ce compromis objectivement.

Intégration et maintenance du système

Chaque fonctionnalité ajoutée, du vibrateur au contrôleur multi-zones, augmente la complexité du système. Cela peut entraîner des coûts initiaux plus élevés, des exigences de contrôle plus sophistiquées et un besoin accru de maintenance de routine.

Besoins spécifiques au processus

Un four simple avec une seule zone de chauffage est robuste et parfaitement adéquat pour la calcination de base. Cependant, il est totalement inadapté à une réaction multi-étapes nécessitant un gradient de température précis et une atmosphère inerte. Les fonctionnalités ne sont valables que si le processus les exige.

Débit vs Précision

Les fonctionnalités qui augmentent le débit, comme les alimenteurs automatisés et l'inclinaison continue, peuvent nécessiter de sacrifier un certain degré de la précision ultra-fine possible dans un four par lots statique plus petit. L'objectif est de trouver le bon équilibre pour votre application spécifique.

Faire le bon choix pour votre objectif

Sélectionnez les fonctionnalités en fonction de l'objectif principal de votre processus.

- Si votre objectif principal est une production continue à grand volume : Priorisez un angle d'inclinaison réglable, un contrôle de vitesse variable et un système d'alimentation automatisé.

- Si votre objectif principal est le traitement de matériaux difficiles ou visqueux : Un vibrateur à marteau est essentiel, et des vestes chauffantes peuvent être nécessaires pour éviter les blocages.

- Si votre objectif principal est la synthèse de haute pureté ou le CVD : Le chauffage multi-zones et un système complet de gestion des gaz avec des ports compatibles vide sont non négociables.

En fin de compte, la bonne configuration transforme le four d'un simple chauffage en un instrument de précision adapté à vos besoins exacts en matière de processus.

Tableau récapitulatif :

| Catégorie de fonctionnalité | Fonctionnalités clés | Avantages |

|---|---|---|

| Flux de matière | Angle d'inclinaison réglable, Vitesse de rotation variable, Vibrateur à marteau, Alimenteurs automatisés | Contrôle le temps de séjour, assure un mélange uniforme, empêche l'agglomération, permet un traitement continu |

| Contrôle thermique | Zones de chauffage multiples, Vestes chauffantes, Systèmes de refroidissement par air, Isolation de haute qualité | Crée des gradients de température précis, empêche la condensation, améliore l'efficacité, réduit la consommation d'énergie |

| Contrôle de l'atmosphère | Ports de gaz inerte, Ports de vide (ex: KF25) | Empêche l'oxydation, permet des environnements propres, prend en charge les réactions comme le CVD |

Prêt à améliorer les capacités de votre laboratoire avec un four tubulaire rotatif personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous vous concentriez sur la production continue, la manipulation de matériaux difficiles ou la synthèse de haute pureté, nous pouvons concevoir un four qui correspond précisément à vos exigences expérimentales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et faire progresser votre recherche !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique