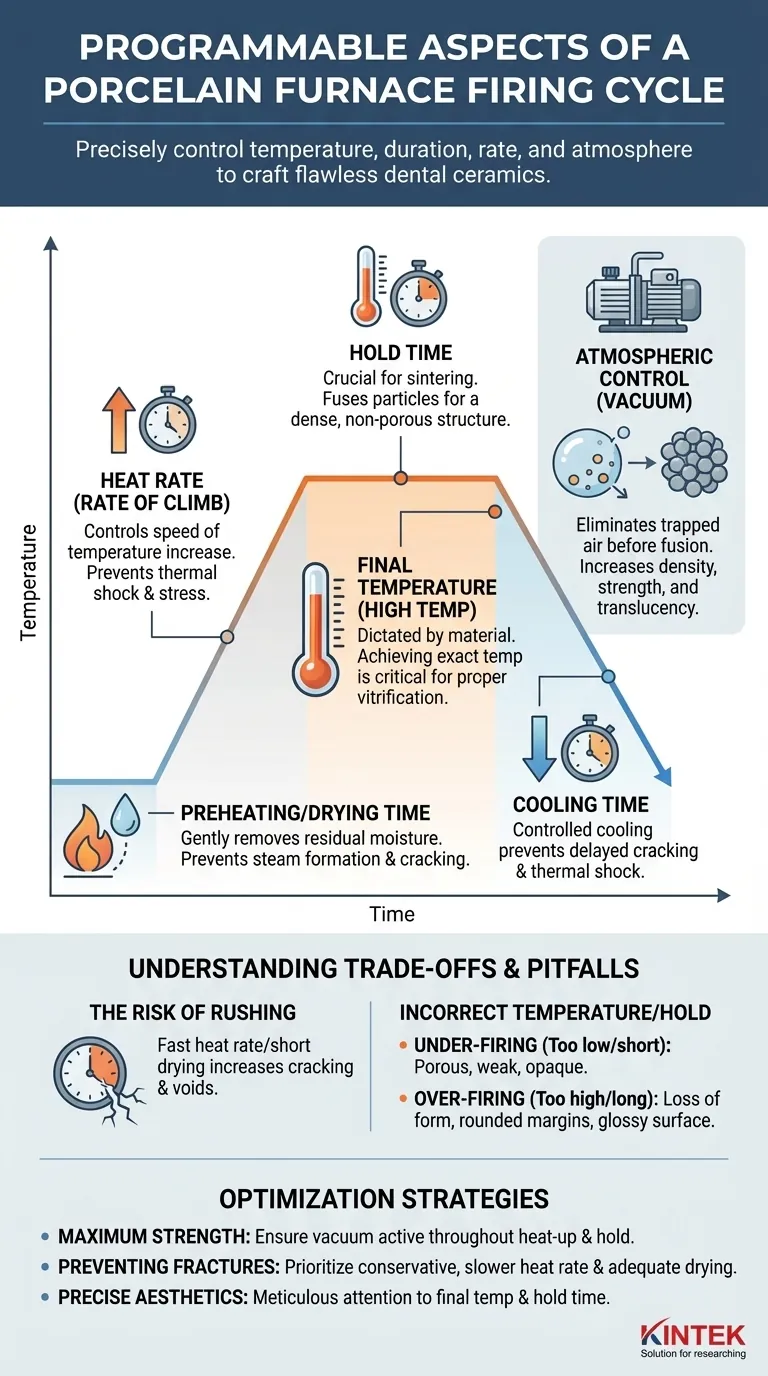

En bref, presque tous les aspects critiques du cycle de cuisson d'un four à porcelaine sont programmables. Vous pouvez contrôler avec précision les températures, la durée de chaque étape, le taux de changement de température et l'environnement atmosphérique pour correspondre parfaitement aux exigences de toute céramique dentaire avec laquelle vous travaillez.

La capacité de programmer le cycle de cuisson n'est pas seulement une fonctionnalité ; c'est le mécanisme central qui permet à un technicien dentaire de contrôler les propriétés physiques et esthétiques d'une restauration céramique. Maîtriser ces paramètres est la clé pour transformer la poudre de porcelaine brute en un produit final solide, dense et réaliste.

Décomposition du cycle de cuisson : paramètres clés programmables

Un cycle de cuisson est un parcours thermique savamment chorégraphié. Chaque étape programmable sert un objectif distinct pour garantir que la restauration finale est exempte de défauts et répond à une norme esthétique élevée.

Contrôle de la température : la base de la frittage

Le paramètre le plus fondamental est la température. Vous devez programmer la température finale ou « haute » que le four atteindra.

Cette température est entièrement dictée par le matériau céramique spécifique utilisé, qu'il s'agisse d'un opaque, d'une porcelaine dentine, d'un glaçage ou d'un matériau nécessitant une cristallisation. Atteindre cette température exacte est essentiel pour obtenir un frittage (vitrification) approprié.

Gestion du temps : contrôler le parcours thermique

La manière dont le four atteint et quitte sa température élevée est aussi importante que la température elle-même. Ceci est contrôlé par une série de paramètres basés sur le temps.

- Temps de préchauffage/séchage : Cette étape initiale à basse température est programmée pour éliminer doucement et complètement toute humidité résiduelle de l'empâtage de porcelaine. Sauter cette étape ou la faire trop rapidement peut provoquer la formation de vapeur interne, entraînant des « éclats » ou des fissures.

- Taux de montée en température (Taux d'ascension) : Ce réglage contrôle la rapidité avec laquelle la température augmente, généralement mesurée en degrés par minute. Un taux de montée en température contrôlé empêche le choc thermique, qui peut provoquer des contraintes et des fractures dans la céramique.

- Temps de maintien : Une fois que le four atteint la température élevée programmée, le temps de maintien détermine combien de temps il y reste. C'est là que le processus crucial de frittage se produit, car les particules de porcelaine fusionnent pour créer une structure dense et non poreuse.

- Temps de refroidissement : Tout comme pour le chauffage, le refroidissement doit être contrôlé. Certains fours permettent des vitesses de refroidissement programmées pour éviter le choc thermique lors de la descente, minimisant ainsi le risque de fissures retardées.

Contrôle atmosphérique : le rôle du vide

De nombreux fours modernes fonctionnent sous vide pendant une partie importante du cycle. Vous pouvez programmer précisément quand la pompe à vide s'allume et quand elle est relâchée.

Le but du vide est d'éliminer l'air piégé entre les particules de porcelaine avant qu'elles ne fusionnent. Cela élimine les bulles, augmente considérablement la densité et la résistance finales de la restauration, et améliore ses propriétés optiques et sa translucidité.

Comprendre les compromis et les pièges courants

Bien que les programmes prédéfinis soient un point de départ fiable, comprendre les conséquences de paramètres incorrects est vital pour le dépannage et le travail personnalisé.

Le risque de précipiter le cycle

Utiliser un taux de montée en température trop rapide ou un temps de séchage trop court peut faire gagner du temps, mais cela augmente considérablement le risque de fissures et de vides internes dus à la vapeur piégée et au choc thermique.

Température ou temps de maintien incorrects

Un sous-cuisson (température trop basse ou temps de maintien trop court) entraîne un frittage incomplet. La restauration sera poreuse, faible, opaque et n'aura pas la teinte désirée.

Une surcuisson (température trop élevée ou temps de maintien trop long) fait que la céramique commence à s'écouler (flux pyroplastique). Cela entraîne une perte de forme anatomique, des marges arrondies et une surface artificiellement brillante ou « vitreuse » qui manque de texture.

Mauvaise gestion du vide

Relâcher le vide trop tôt dans le cycle, avant que la porcelaine n'ait fusionné adéquatement, permettra à l'air de rentrer et de créer de la porosité. Cuire sans vide entraînera une restauration faible et trouble.

Optimisation de votre programme de cuisson

Utilisez les instructions du fabricant pour une céramique donnée comme base, mais ajustez en fonction de vos observations et de vos objectifs.

- Si votre objectif principal est la résistance et la densité maximales : Assurez-vous que votre programme comprend un cycle de vide approprié qui est actif pendant la montée en température et le temps de maintien, se relâchant juste avant le début du refroidissement.

- Si votre objectif principal est de prévenir les fractures : Privilégiez un taux de montée en température conservateur et plus lent et prévoyez un temps de pré-séchage adéquat, en particulier pour les restaurations plus grandes ou plus épaisses.

- Si votre objectif principal est d'obtenir une esthétique précise : Portez une attention méticuleuse à la température finale et au temps de maintien, car ceux-ci ont le plus grand impact sur la texture de surface, la translucidité et la vitalité.

Maîtriser ces paramètres transforme le four d'un simple four en un instrument de précision pour créer des restaurations exceptionnelles et durables.

Tableau récapitulatif :

| Paramètre programmable | Objectif | Impact sur la restauration |

|---|---|---|

| Contrôle de la température | Atteindre un frittage précis pour la fusion du matériau | Assure la solidité, la densité et la teinte correcte |

| Temps de préchauffage/séchage | Éliminer l'humidité pour prévenir les fissures | Évite les défauts internes tels que les éclats ou les vides |

| Taux de montée en température | Contrôler l'augmentation de la température pour éviter le choc thermique | Réduit le risque de fractures et de contraintes |

| Temps de maintien | Permettre le frittage à haute température | Crée une structure dense et non poreuse |

| Temps de refroidissement | Gérer la baisse de température pour éviter les fissures retardées | Maintient l'intégrité et la forme |

| Contrôle atmosphérique (Vide) | Éliminer les bulles d'air pour de meilleures propriétés optiques | Augmente la translucidité et la résistance |

Prêt à améliorer les capacités de votre laboratoire dentaire grâce à des fours à porcelaine de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux laboratoires dentaires. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de restauration uniques. Obtenez des résultats supérieurs en matière de résistance, d'esthétique et d'efficacité — contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent transformer votre flux de travail et fournir des céramiques dentaires sans défaut !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites