En bref, les fours en porcelaine sont utilisés dans l'industrie chimique pour des processus hautement spécialisés et à haute température où la résistance à la corrosion est primordiale. Leurs principales applications incluent la dégradation des polluants dangereux dans le traitement des gaz de combustion et la création de matériaux avancés par dépôt chimique en phase vapeur (CVD).

La véritable valeur de la porcelaine en chimie industrielle n'est pas le four lui-même, mais la capacité unique du matériau à rester stable et non réactif à des températures extrêmes et en présence de substances hautement corrosives, qui détruiraient les équipements métalliques conventionnels.

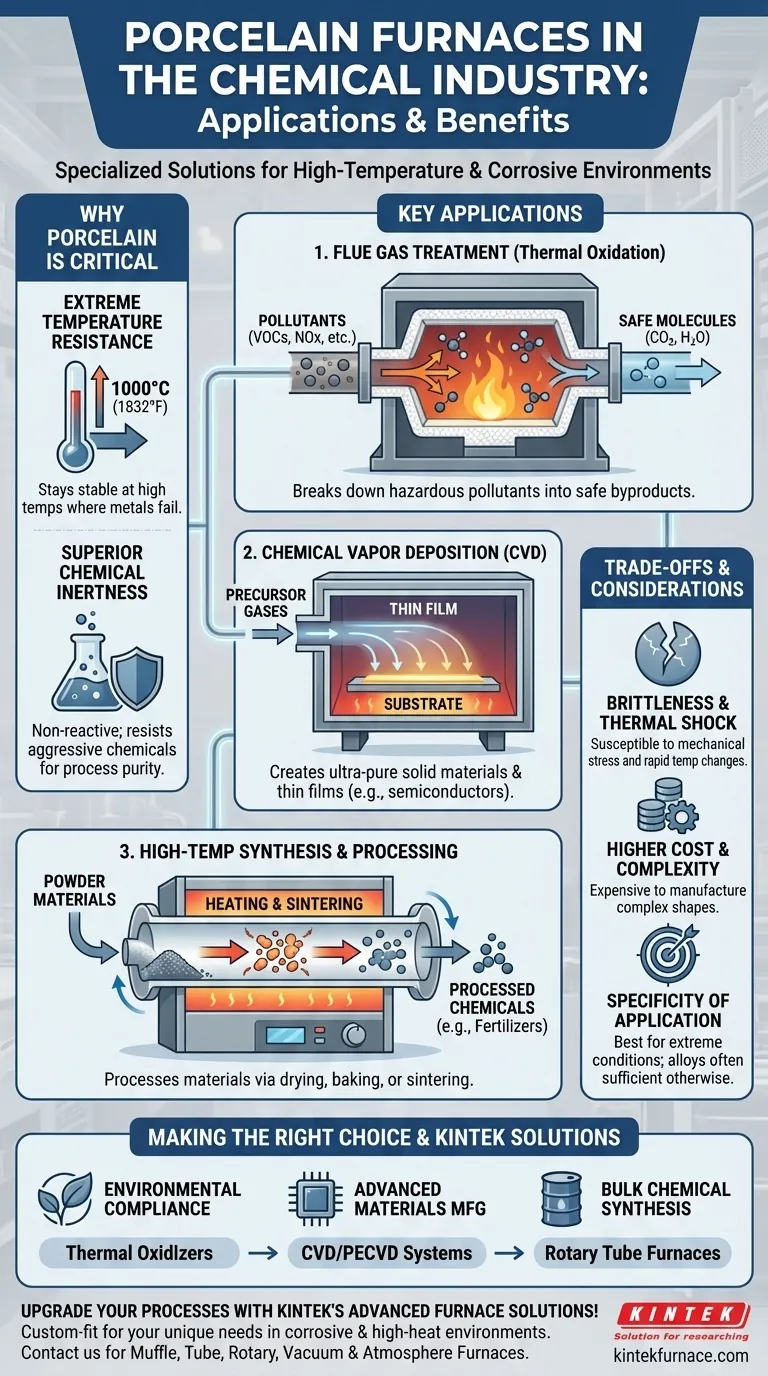

Pourquoi la porcelaine est un matériau critique

Avant d'examiner des applications spécifiques, il est essentiel de comprendre pourquoi la porcelaine et d'autres céramiques haute performance sont choisies pour ces environnements exigeants. Les fours métalliques standards échouent dans ces conditions.

Résistance aux températures extrêmes

De nombreuses réactions chimiques et processus de décomposition précieux ne se produisent qu'à des températures très élevées, dépassant souvent 1000°C (1832°F). La porcelaine maintient son intégrité structurelle et sa stabilité à ces températures, là où de nombreux métaux s'affaibliraient ou fondraient.

Inertie chimique supérieure

C'est la propriété la plus critique. Les gaz d'échappement industriels (gaz de combustion) et les précurseurs chimiques pour le CVD sont souvent intensément corrosifs. La porcelaine est une céramique, qui est chimiquement inerte et ne réagit pas avec ces produits chimiques agressifs, assurant la pureté du processus et empêchant la destruction du four lui-même.

Applications clés dans l'industrie chimique

Les propriétés uniques de la porcelaine permettent plusieurs processus industriels de niche mais vitaux qui seraient autrement irréalisables.

Traitement des gaz de combustion et contrôle de la pollution

De nombreux processus industriels libèrent des polluants nocifs tels que les composés organiques volatils (COV), les oxydes d'azote (NOx) et d'autres polluants atmosphériques dangereux.

Un four revêtu de porcelaine agit comme un oxydateur thermique. Le gaz contaminé est canalisé dans le four et chauffé à des températures extrêmes, ce qui entraîne la décomposition des composés nocifs en molécules plus sûres comme le dioxyde de carbone et l'eau. Le revêtement en porcelaine est essentiel pour résister à la nature corrosive des gaz de combustion.

Dépôt chimique en phase vapeur (CVD)

Le CVD est un processus utilisé pour créer des matériaux solides et des couches minces ultra-purs et de haute performance, tels que ceux utilisés dans l'industrie des semi-conducteurs.

Dans ce processus, des gaz précurseurs sont introduits dans un four où ils réagissent ou se décomposent sur une surface chauffée (substrat) pour former un dépôt solide. Un four avec un intérieur en porcelaine ou en quartz fournit l'environnement propre, contrôlé et non réactif à haute température nécessaire pour que les revêtements de haute pureté se forment sans contamination.

Synthèse et traitement à haute température

Certains produits chimiques et matériaux industriels nécessitent des étapes de traitement à haute température comme le séchage, la cuisson ou le frittage (fusion de poudres par la chaleur).

Par exemple, des fours tubulaires rotatifs spécialisés, souvent revêtus de céramique, sont utilisés dans la fabrication d'engrais pour produire des produits chimiques comme le nitrure de potassium. La chambre rotative assure un chauffage uniforme des matériaux, tandis que le revêtement céramique empêche les réactions avec le produit.

Comprendre les compromis

Bien qu'inestimables, les fours en porcelaine et revêtus de céramique ne sont pas une solution universelle. Ils ont des limitations spécifiques que les ingénieurs doivent prendre en compte.

Fragilité et choc thermique

Contrairement aux métaux, les céramiques sont fragiles et peuvent se fissurer sous contrainte mécanique. Elles sont également sensibles aux chocs thermiques — fissuration causée par des changements rapides de température. Cela nécessite des cycles de chauffage et de refroidissement soigneusement contrôlés.

Coût plus élevé et complexité de fabrication

Les composants céramiques de haute pureté sont généralement plus coûteux à fabriquer que leurs homologues en alliages métalliques. La création de formes complexes peut également être plus difficile et coûteuse, ce qui peut influencer la conception du four.

Spécificité de l'application

Pour la grande majorité des processus de chauffage chimique qui n'impliquent pas de températures extrêmes ou de substances hautement corrosives, les fours en acier inoxydable ou autres alliages haute performance restent le choix le plus pratique et le plus rentable.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement du processus chimique que vous devez exécuter.

- Si votre objectif principal est la conformité environnementale : Un oxydateur thermique revêtu de porcelaine est une technologie clé pour l'abattement thermique des gaz de combustion corrosifs et dangereux.

- Si votre objectif principal est la fabrication de matériaux avancés : L'environnement inerte et à haute température d'un four en porcelaine ou en quartz est essentiel pour les processus sensibles à la pureté comme le dépôt chimique en phase vapeur.

- Si votre objectif principal est la synthèse chimique en vrac : Les fours rotatifs revêtus de céramique sont un outil vital pour le traitement continu et à haute température de certaines poudres et matériaux granulaires.

En fin de compte, l'utilisation de la porcelaine dans les fours chimiques est un exemple parfait de l'exploitation des propriétés spécifiques d'un matériau pour résoudre des problèmes impossibles à aborder avec des moyens conventionnels.

Tableau récapitulatif :

| Application | Utilisation clé | Propriété clé |

|---|---|---|

| Traitement des gaz de combustion | Oxydation thermique des polluants | Inertie chimique |

| Dépôt chimique en phase vapeur (CVD) | Création de matériaux de haute pureté | Stabilité à haute température |

| Synthèse à haute température | Frittage et traitement des produits chimiques | Durabilité à la chaleur extrême |

Améliorez vos processus chimiques avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité dans des environnements corrosifs ou à haute température. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs en matière de contrôle de la pollution, de fabrication de matériaux ou de synthèse chimique !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles mesures de contrôle qualité sont mises en place pour les fours de frittage de blocs céramiques dentaires ? Assurez la précision et la sécurité dans votre laboratoire

- À quoi sert un four à porcelaine en dentisterie ? Transformer les matières premières en restaurations réalistes

- Qu'est-ce que la porcelaine dentaire et pourquoi est-elle utilisée en dentisterie ? Découvrez ses avantages pour des sourires d'apparence naturelle

- Quelle est la température d'un four dentaire ? Déverrouiller la précision pour des restaurations solides et esthétiques

- Quelles sont les caractéristiques des restaurations en porcelaine fusionnée sur métal (PFM) ? Découvrez leurs forces et leurs compromis

- Comment un four de frittage améliore-t-il la productivité du laboratoire dentaire ?Améliorer l'efficacité et la qualité des restaurations dentaires

- Comment les erreurs logicielles peuvent-elles affecter un four dentaire moderne ? Prévenir les temps d'arrêt et les restaurations ratées

- Comment les fours en porcelaine sont-ils appliqués dans les milieux industriels et manufacturiers ? Débloquez la précision dans le traitement à haute température