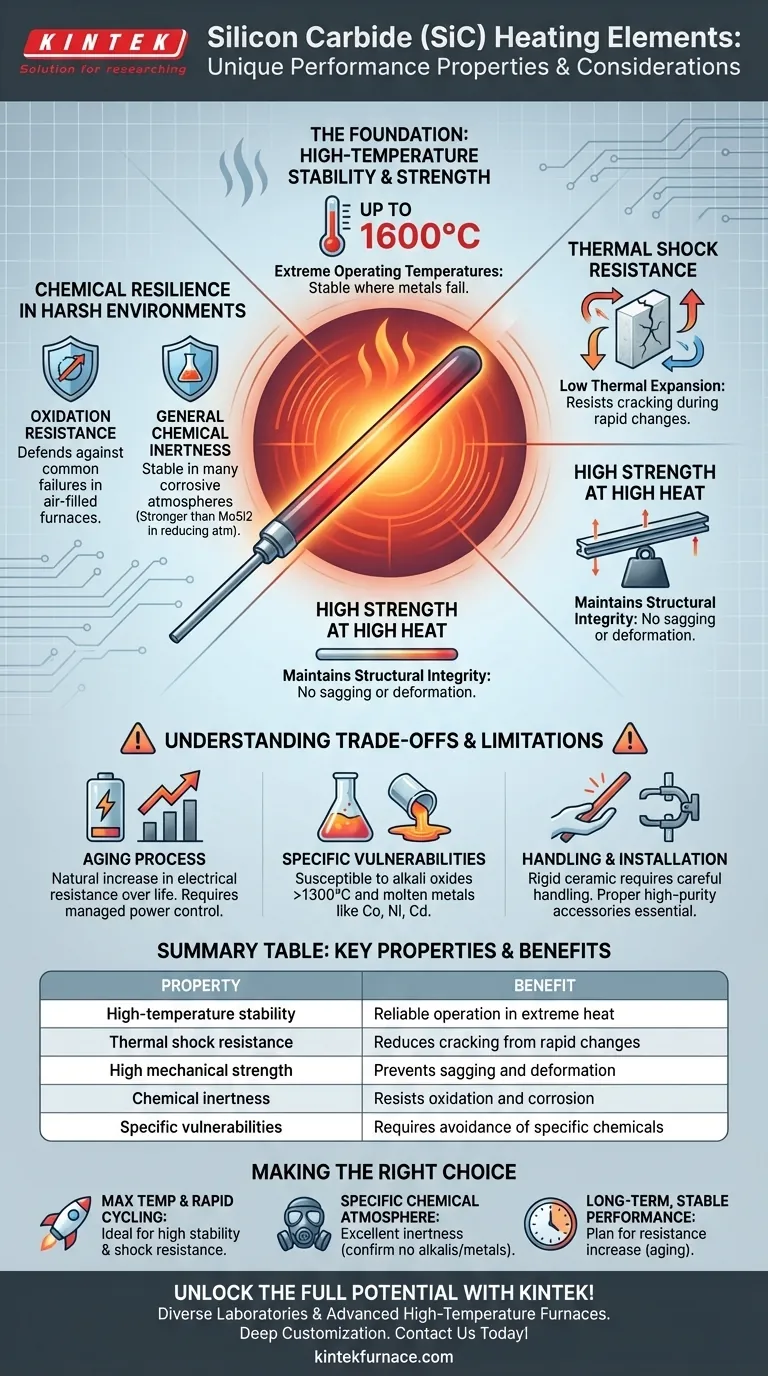

À la base, les éléments chauffants en carbure de silicium (SiC) tirent leurs performances exceptionnelles d'une combinaison unique de propriétés matérielles. Celles-ci incluent la capacité de fonctionner à des températures extrêmement élevées (jusqu'à 1600°C), une excellente résistance aux chocs thermiques, une résistance mécanique élevée et une inertie chimique générale, qui ensemble garantissent une durée de vie opérationnelle longue et fiable dans des environnements industriels exigeants.

La véritable valeur du carbure de silicium ne réside pas dans une seule propriété, mais dans sa combinaison synergique de stabilité à haute température et de durabilité physique. Cela en fait une solution d'une fiabilité unique pour les processus de chauffage intenses, à condition que ses caractéristiques spécifiques de vieillissement chimique et électrique soient correctement gérées.

Le Fondement : Stabilité et Résistance à Haute Température

L'avantage principal des éléments en SiC est leur capacité à fonctionner là où les éléments métalliques traditionnels échouent. Cette capacité repose sur plusieurs caractéristiques matérielles clés.

Températures de Fonctionnement Extrêmes

Le carbure de silicium est fondamentalement stable à très hautes températures. Cela lui permet de fonctionner de manière fiable dans des fours atteignant jusqu'à 1600°C, dépassant de loin les limites de la plupart des éléments chauffants à base de métal.

Résistance aux Chocs Thermiques

Le SiC a un très faible coefficient de dilatation thermique. Cela signifie qu'il se dilate et se contracte très peu lors des cycles de chauffage et de refroidissement rapides, ce qui réduit considérablement les contraintes mécaniques internes et prévient la fissuration.

Haute Résistance à Haute Température

Contrairement à de nombreux matériaux qui ramollissent ou se déforment à haute température, le SiC maintient son intégrité structurelle et sa haute résistance. Cela garantit que l'élément ne s'affaisse pas ou ne se brise pas sous son propre poids pendant le fonctionnement.

Résilience Chimique dans les Environnements Difficiles

Au-delà de la durabilité physique, la composition chimique du SiC offre une défense robuste contre de nombreuses atmosphères industrielles corrosives, prolongeant ainsi sa durée de vie.

Résistance Supérieure à l'Oxydation

Le matériau est très résistant à l'oxydation, l'un des modes de défaillance les plus courants pour les éléments chauffants dans les fours à haute température remplis d'air.

Inertie Chimique Générale

Le SiC reste stable et non réactif dans de nombreux environnements chimiques difficiles. Il est particulièrement reconnu pour être plus résistant que des alternatives comme le disiliciure de molybdène (MoSi2) dans les atmosphères réductrices.

Comprendre les Compromis et les Limitations

Aucun matériau n'est parfait. Pour utiliser efficacement les éléments en SiC, vous devez comprendre leurs limitations opérationnelles et leurs vulnérabilités.

Le Défi du Vieillissement

Au cours de leur durée de vie opérationnelle, les éléments en SiC subissent une augmentation naturelle de leur résistance électrique. Ce processus de vieillissement est un facteur critique qui doit être géré par le système de contrôle de puissance pour assurer une production de chaleur constante et prévenir la surchauffe.

Vulnérabilités Chimiques Spécifiques

Bien que généralement inerte, le SiC est sensible à certains produits chimiques à haute température. Les oxydes alcalins et alcalino-terreux réagiront avec le SiC au-dessus de 1300°C, formant des silicates qui réduisent l'efficacité du chauffage.

De plus, le contact direct avec certains métaux en fusion, y compris le cobalt, le nickel et le cadmium, corrodera activement l'élément et réduira considérablement sa durée de vie.

Installation et Manipulation

En tant que matériau céramique rigide, le SiC nécessite une manipulation soigneuse. Une installation correcte dépend d'accessoires spécifiques tels que des courroies de connexion en aluminium de haute pureté et des fixations en acier inoxydable pour sécuriser les tiges et assurer un bon contact électrique sans créer de points de contrainte.

Faire le Bon Choix pour Votre Application

Comprendre ces propriétés vous permet de spécifier correctement les éléments en SiC pour votre processus.

- Si votre objectif principal est la température maximale et le cyclage rapide : Le SiC est un choix idéal en raison de sa stabilité à haute température et de son excellente résistance aux chocs thermiques.

- Si votre objectif principal est de fonctionner dans une atmosphère chimique spécifique : Le SiC offre une excellente inertie, mais vous devez d'abord confirmer que votre processus est exempt d'oxydes alcalins à haute température ou de métaux en fusion corrosifs.

- Si votre objectif principal est une performance stable à long terme : Planifiez votre alimentation électrique et votre système de contrôle pour s'adapter à l'augmentation progressive de la résistance qui caractérise le vieillissement des éléments en SiC.

En alignant les forces uniques et les limitations connues du carbure de silicium avec vos besoins opérationnels spécifiques, vous pouvez assurer un processus à haute température fiable et efficace.

Tableau Récapitulatif :

| Propriété | Avantage |

|---|---|

| Stabilité à haute température (jusqu'à 1600°C) | Permet un fonctionnement fiable dans des environnements de chaleur extrême |

| Excellente résistance aux chocs thermiques | Réduit la fissuration due aux changements rapides de température |

| Haute résistance mécanique à haute température | Empêche l'affaissement et maintient l'intégrité structurelle |

| Inertie chimique | Résiste à l'oxydation et à la corrosion dans les atmosphères difficiles |

| Vulnérabilités spécifiques | Nécessite d'éviter les oxydes alcalins et certains métaux en fusion |

Libérez tout le potentiel des éléments chauffants en carbure de silicium avec KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus à haute température et garantir des performances fiables dans des environnements exigeants.

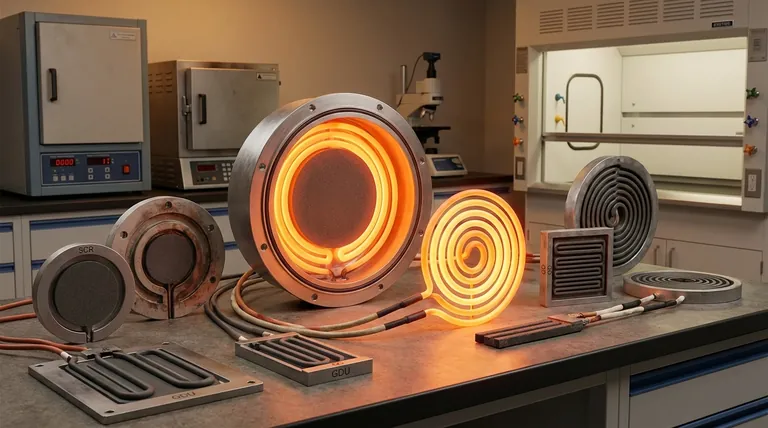

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie