En pratique, les éléments chauffants en disiliciure de molybdène (MoSi₂) sont fabriqués sous plusieurs formes standard pour s'adapter aux différentes conceptions de fours et aux exigences de chauffage. Les géométries les plus courantes et polyvalentes sont la forme en U, la forme en W et la forme en L. Ces formes, ainsi que des options plus spécialisées, sont conçues pour optimiser la distribution de la chaleur et simplifier les connexions électriques à l'extérieur de la chambre chauffée.

Le choix de la forme d'un élément MoSi₂ est une fonction directe de la conception du four. L'objectif est de positionner correctement la « zone chaude », mince et génératrice de chaleur, à l'intérieur du four, tandis que les « extrémités froides », plus épaisses et non chauffantes, traversent les parois isolantes pour une connexion électrique sûre et efficace.

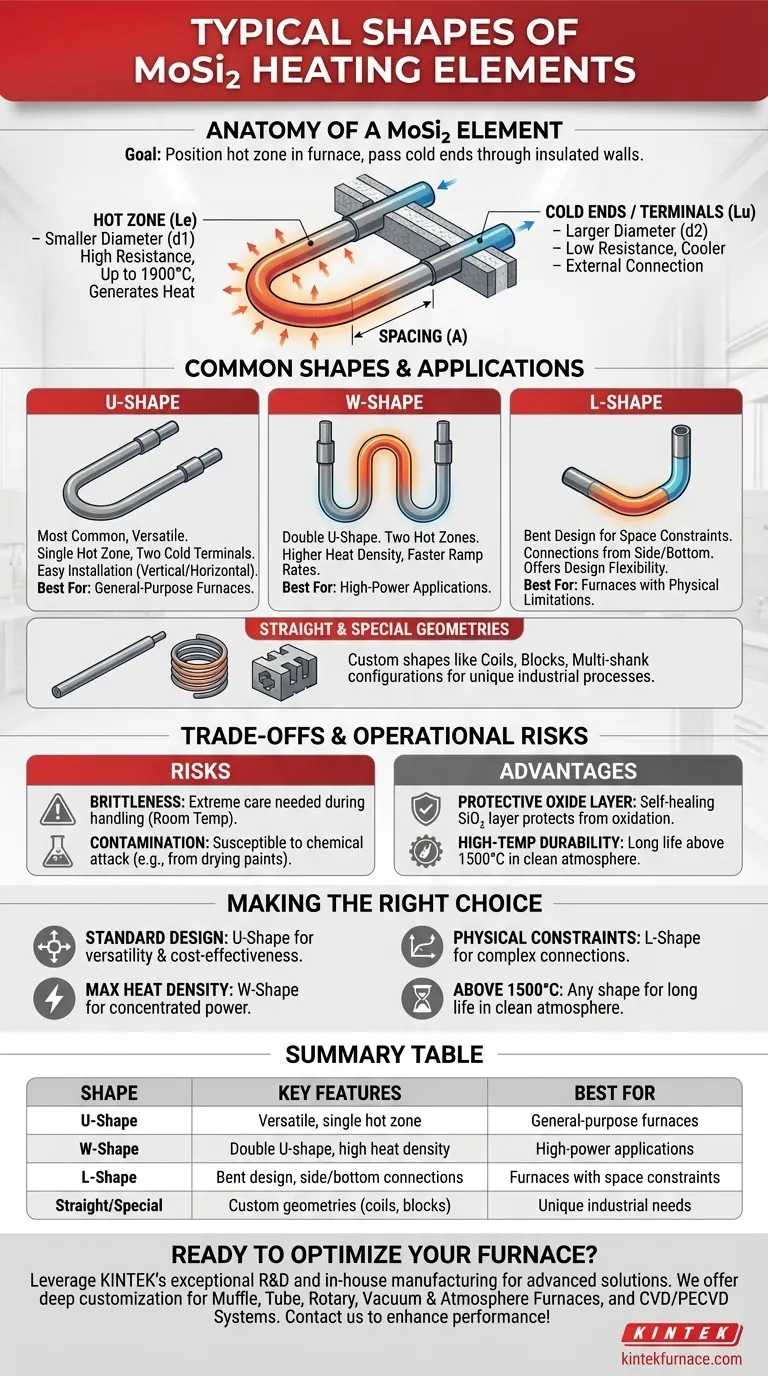

L'anatomie d'un élément MoSi₂

Pour comprendre pourquoi différentes formes existent, vous devez d'abord comprendre les deux sections distinctes d'un élément typique.

La Zone Chaude (Le)

La zone chaude est la section active et productrice de chaleur de l'élément. Elle présente un diamètre plus petit (d1) qui lui confère une résistance électrique plus élevée. Lorsque le courant circule, cette résistance génère une chaleur intense, permettant à la surface de l'élément d'atteindre des températures allant jusqu'à 1900°C.

Les Extrémités Froides / Bornes (Lu)

Les extrémités froides, ou bornes, sont les sections plus épaisses (d2) aux extrémités de l'élément. Leur plus grand diamètre entraîne une résistance électrique beaucoup plus faible, de sorte qu'elles restent nettement plus froides que la zone chaude. Ces bornes sont conçues pour traverser l'isolation du four pour la connexion d'alimentation externe.

Le Pli en U et l'Espacement (A)

Le pli reliant les deux branches d'un élément (comme dans une forme en U) et la distance entre ces branches (l'espacement 'A') sont des paramètres de conception critiques. Ces dimensions doivent correspondre à la géométrie du four et à l'emplacement des trous de borne dans la paroi du four.

Formes Courantes et Leurs Applications

La forme d'un élément est déterminée par la manière dont les zones chaudes et froides sont agencées pour s'adapter à un four spécifique.

Forme en U

C'est la configuration la plus courante et la plus polyvalente. Elle se compose d'une seule zone chaude pliée en « U », avec deux bornes froides. Les éléments en forme de U sont faciles à installer verticalement ou horizontalement et conviennent à une large gamme de fours à usage général.

Forme en W

Une forme en W est effectivement une double forme en U, comportant trois branches et offrant deux zones chaudes. Cette conception fournit plus de puissance de chauffage dans un encombrement compact, ce qui la rend idéale pour les applications exigeant une densité de chaleur plus élevée ou des vitesses de montée en température plus rapides.

Forme en L

Les éléments en forme de L sont utilisés lorsque les contraintes de conception du four empêchent les bornes de sortir directement par l'arrière ou par le haut. Le pli permet d'effectuer les connexions par le côté ou le bas de la chambre du four, offrant une plus grande flexibilité de conception.

Géométries Droites et Spéciales

Bien que moins courantes pour les chambres de fours, des éléments en tige droite sont disponibles. Les fabricants peuvent également produire des formes hautement spécialisées, y compris des spirales, des blocs ou des configurations à plusieurs tiges, pour répondre aux exigences de chauffage uniques de processus industriels spécifiques.

Comprendre les Compromis et les Risques Opérationnels

Les éléments MoSi₂ offrent des performances exceptionnelles à haute température, mais ils comportent des considérations opérationnelles spécifiques qu'il est essentiel de comprendre.

Fragilité Extrême à Température Ambiante

À température ambiante, le MoSi₂ est très cassant et peut être facilement endommagé. Un soin extrême doit être apporté lors de l'expédition, de la manipulation et de l'installation pour éviter la rupture de l'élément.

Sensibilité à la Contamination

Ces éléments sont très sensibles aux attaques chimiques provenant de contaminants. Comme le notent les techniciens expérimentés, ne pas sécher correctement les matériaux peints ou colorés avant le chauffage peut libérer des composés qui dégradent les éléments, raccourcissant leur durée de vie.

La Couche d'Oxyde Protectrice

La clé de la longévité d'un élément MoSi₂ est la formation d'une fine couche auto-cicatrisante de dioxyde de silicium (SiO₂) à sa surface. Cette couche protège le matériau sous-jacent de l'oxydation à haute température, le rendant idéal pour un travail continu dans des atmosphères riches en oxygène.

Durabilité Supérieure à Haute Température

Malgré leur fragilité à froid, les éléments MoSi₂ sont très durables aux températures de fonctionnement extrêmes. Lorsqu'ils sont utilisés régulièrement au-dessus de 1500°C, ils durent souvent beaucoup plus longtemps que les éléments en carbure de silicium (SiC), à condition que l'atmosphère du four soit maintenue propre.

Faire le Bon Choix pour Votre Objectif

La sélection de la géométrie d'élément correcte est une étape cruciale dans la conception ou l'entretien d'un four à haute température. Votre décision doit être guidée par les exigences thermiques et physiques spécifiques de votre application.

- Si votre objectif principal est la conception de fours standard : La forme en U offre la meilleure combinaison de polyvalence, de facilité d'installation et de rentabilité.

- Si votre objectif principal est de maximiser la densité de chaleur : Un élément en forme de W fournit plus de puissance de chauffage dans une zone concentrée, idéale pour les processus exigeants.

- Si votre objectif principal est de s'adapter aux contraintes physiques : Les éléments en forme de L ou d'autres éléments pliés sur mesure sont la solution lorsque les connexions des bornes ne peuvent pas être droites.

- Si votre objectif principal est de fonctionner au-dessus de 1500°C : Toute forme de MoSi₂ offre une excellente longévité, à condition de maintenir une atmosphère de four propre et non réactive.

En fin de compte, la géométrie de l'élément doit servir la conception thermique du four, garantissant que la chaleur est délivrée précisément et efficacement là où elle est nécessaire.

Tableau Récapitulatif :

| Forme | Caractéristiques Clés | Idéal Pour |

|---|---|---|

| Forme en U | Polyvalent, facile à installer, zone chaude unique | Fours à usage général |

| Forme en W | Double forme en U, deux zones chaudes, densité de chaleur élevée | Applications à haute puissance ou à vitesse de montée rapide |

| Forme en L | Conception pliée pour connexions latérales/inférieures | Fours avec contraintes d'espace |

| Droite/Spéciale | Géométries personnalisées comme des spirales ou des blocs | Besoins de chauffage industriels uniques |

Prêt à optimiser votre four à haute température avec l'élément chauffant MoSi2 parfait ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées adaptées aux besoins de votre laboratoire. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et l'efficacité de votre four !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide