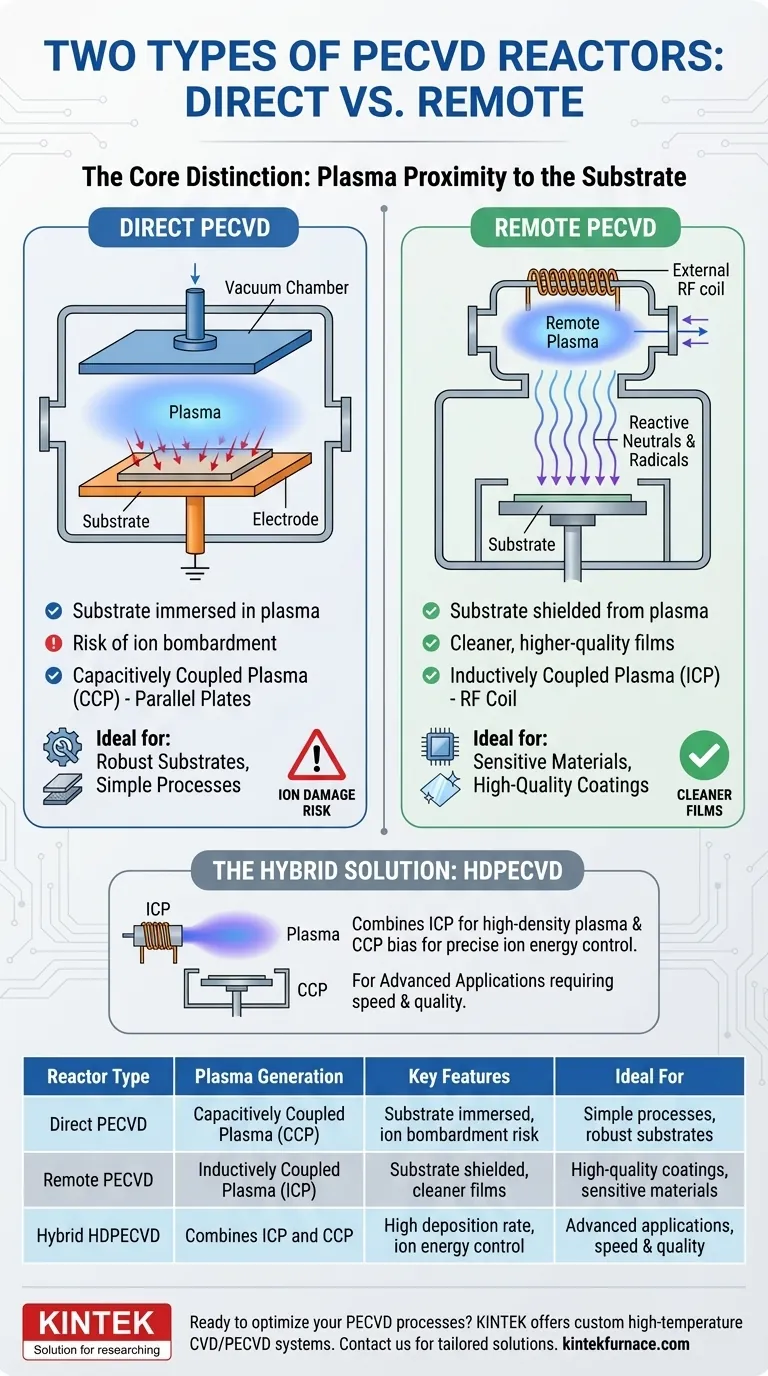

En dépôt chimique en phase vapeur assisté par plasma (PECVD), les deux configurations principales de réacteurs sont directe et à distance. La différence essentielle réside dans le placement du substrat par rapport à la source de plasma. Dans un système direct, le substrat est immergé directement dans le plasma, tandis que dans un système à distance, le plasma est généré séparément et seules les espèces chimiques réactives s'écoulent sur le substrat.

Le choix entre PECVD direct et à distance est un compromis fondamental entre la simplicité du processus et la qualité finale du film. Les réacteurs directs risquent d'endommager le substrat par bombardement ionique, tandis que les réacteurs à distance protègent le substrat pour produire des revêtements plus propres et de meilleure qualité.

La distinction essentielle : la proximité du plasma

Le facteur le plus critique distinguant ces deux types de réacteurs est de savoir si le substrat est en contact direct avec l'environnement plasma de haute énergie.

PECVD direct : substrat à l'intérieur du plasma

Dans un système PECVD direct, le substrat est placé sur l'une des électrodes utilisées pour générer le plasma lui-même. Cette configuration est souvent une installation de plasma à couplage capacitif (CCP).

Le substrat fait partie active du circuit électrique. Cette exposition directe signifie qu'il est soumis au bombardement d'ions de haute énergie provenant du plasma.

PECVD à distance : substrat protégé du plasma

Dans un système PECVD à distance, le plasma est intentionnellement généré dans une chambre séparée ou une zone éloignée du substrat. Ceci est souvent réalisé à l'aide d'un plasma à couplage inductif (ICP).

Le plasma de haute densité est créé en amont, et seules les espèces neutres et les radicaux réactifs souhaités sont transportés vers le substrat. Cela réduit ou élimine considérablement les dommages dus au bombardement ionique direct.

Comment chaque réacteur génère le plasma

La méthode de génération du plasma est intrinsèquement liée au fait que le réacteur soit direct ou à distance.

Plasma à couplage capacitif (CCP) dans les réacteurs directs

Le PECVD direct utilise généralement une conception à plaques parallèles où le substrat repose sur l'électrode alimentée ou mise à la terre. Un signal RF (radiofréquence) est appliqué aux plaques, allumant un plasma dans le gaz entre elles.

Cette conception est relativement simple et efficace, mais expose intrinsèquement le substrat à l'environnement plasma complet.

Plasma à couplage inductif (ICP) dans les réacteurs à distance

Le PECVD à distance utilise souvent une bobine alimentée par RF enroulée autour d'un tube diélectrique. Le champ magnétique oscillant de la bobine induit un courant électrique dans le gaz, créant un plasma très dense.

Parce que cela se produit loin du substrat, cela permet de créer une forte concentration d'espèces réactives sans que les ions nocifs n'atteignent la surface de la plaquette.

Comprendre les compromis

Le choix d'un type de réacteur implique d'équilibrer les exigences de qualité du film par rapport à la complexité du processus et aux effets secondaires potentiels.

Risque d'endommagement du substrat

Le principal inconvénient du PECVD direct est le potentiel de bombardement ionique. Cela peut endommager les substrats sensibles, créer des défauts dans le réseau cristallin et altérer les propriétés électroniques du matériau revêtu.

Qualité et pureté du film

Le PECVD à distance excelle dans la production de films plus propres et de meilleure qualité. En protégeant le substrat du plasma, il minimise l'incorporation d'ions indésirables et réduit la densité de défauts, ce qui est essentiel pour les dispositifs optiques et électroniques de haute performance.

La solution hybride : HDPECVD

Les systèmes modernes utilisent souvent une approche hybride appelée PECVD haute densité (HDPECVD). Cette méthode combine les avantages des deux configurations.

Elle utilise une source de plasma à couplage inductif (ICP) pour générer un plasma dense et à distance tout en appliquant simultanément une polarisation distincte de couplage capacitif (CCP) au porte-substrat. Cela permet un taux de dépôt élevé tout en donnant aux ingénieurs un contrôle indépendant sur l'énergie ionique bombardant la surface.

Choisir le bon réacteur pour votre application

Votre objectif spécifique détermine la configuration idéale du réacteur.

- Si votre objectif principal est la simplicité et le dépôt sur des substrats robustes : Un réacteur direct, à couplage capacitif, est souvent le choix le plus simple et le plus rentable.

- Si votre objectif principal est l'obtention de films de haute qualité et sans dommage sur des matériaux sensibles : Un réacteur à distance, à couplage inductif, est nécessaire pour protéger le substrat du bombardement ionique direct.

- Si votre objectif principal est d'atteindre des taux de dépôt élevés avec un contrôle précis des propriétés du film : Un système HDPECVD hybride offre les capacités les plus avancées en combinant les avantages des deux méthodes.

Comprendre cette distinction fondamentale entre la génération de plasma directe et à distance vous permet de sélectionner la stratégie de dépôt précise pour vos objectifs de matériaux et de dispositifs.

Tableau récapitulatif :

| Type de réacteur | Génération de plasma | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| PECVD direct | Plasma à couplage capacitif (CCP) | Substrat immergé dans le plasma, risque de bombardement ionique | Processus simples, substrats robustes |

| PECVD à distance | Plasma à couplage inductif (ICP) | Substrat protégé du plasma, films plus propres | Revêtements de haute qualité, matériaux sensibles |

| HDPECVD hybride | Combine ICP et CCP | Taux de dépôt élevé, contrôle précis de l'énergie ionique | Applications avancées nécessitant à la fois rapidité et qualité |

Prêt à optimiser vos processus PECVD ? KINTEK est spécialisé dans les solutions avancées de fours haute température, y compris les systèmes CVD/PECVD avec une personnalisation poussée. Que vous ayez besoin de réacteurs directs, à distance ou hybrides pour des matériaux sensibles ou des applications à haut débit, notre R&D experte et notre fabrication interne garantissent des solutions sur mesure. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température