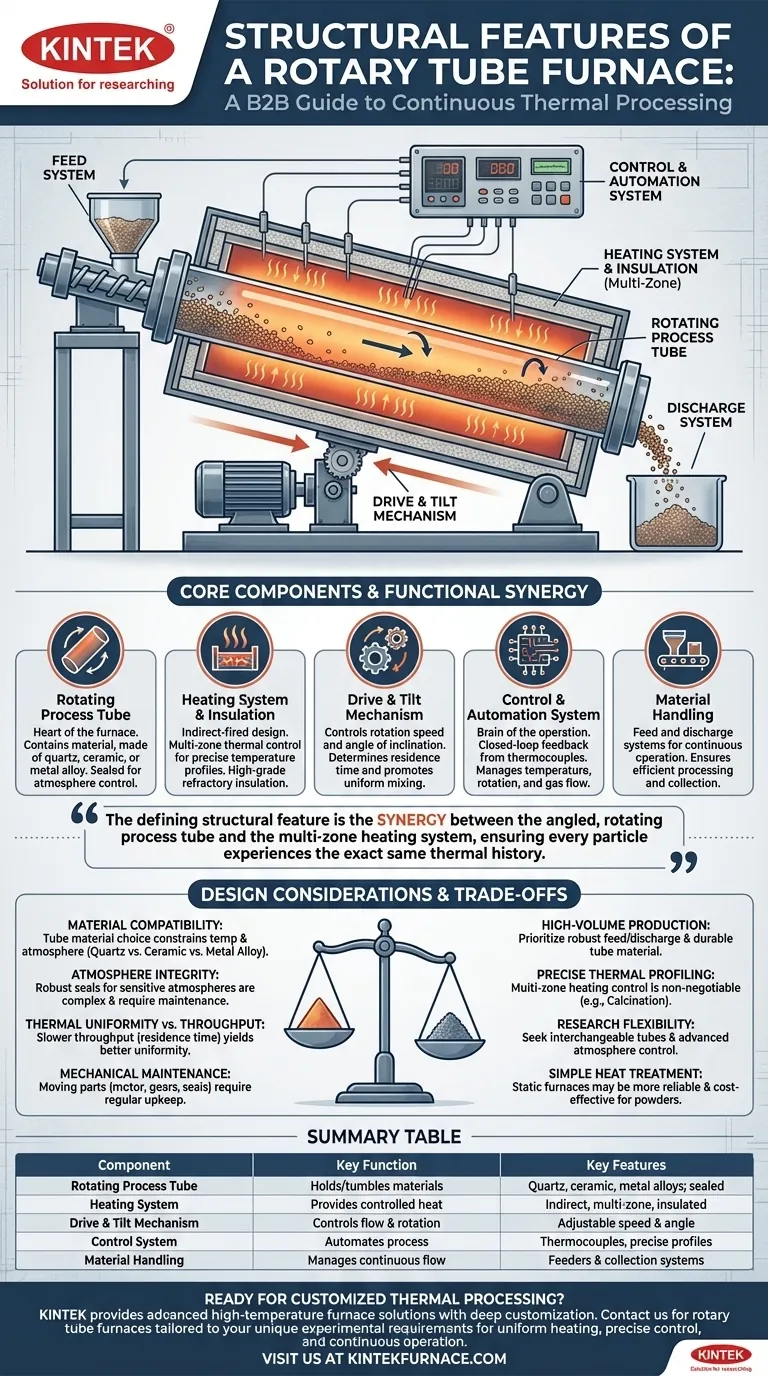

À la base, un four tubulaire rotatif est un système intégré conçu pour le traitement thermique continu et uniforme des matériaux. Sa structure fondamentale se compose d'un tube cylindrique rotatif logé dans une chambre de chauffage, d'un mécanisme d'entraînement pour contrôler la rotation, et d'un système sophistiqué pour gérer la température et l'atmosphère.

La caractéristique structurelle déterminante n'est pas un composant unique, mais la synergie entre le tube de traitement rotatif et incliné et le système de chauffage multizone. Cette combinaison est conçue pour culbuter et transporter en continu le matériau, garantissant que chaque particule subit exactement la même histoire thermique.

Les composants essentiels : une analyse fonctionnelle

Pour comprendre un four tubulaire rotatif, vous devez examiner comment chaque pièce contribue à l'objectif principal d'un chauffage uniforme et dynamique. La conception est le reflet direct de sa fonction.

Le tube de traitement rotatif

C'est le cœur du four. Il s'agit d'un tube cylindrique, souvent en quartz, en céramique (comme l'alumine) ou en alliage métallique haute température, qui contient le matériau en cours de traitement.

Le tube est logé à l'intérieur du corps principal du four et est scellé aux deux extrémités pour permettre le contrôle de l'atmosphère, permettant des processus dans des environnements inertes, réducteurs ou oxydants.

Le système de chauffage et l'isolation

Le four génère de la chaleur en utilisant des éléments chauffants à résistance électrique ou des brûleurs à gaz positionnés autour du tube de traitement. Il s'agit d'une conception à chauffage indirect, ce qui signifie que la chaleur est appliquée à l'extérieur du tube, et non directement au matériau.

De manière cruciale, de nombreux systèmes comportent de multiples zones de contrôle thermique le long du tube. Chaque zone possède son propre capteur et contrôleur, vous permettant de créer un profil de température précis auquel le matériau est exposé pendant son parcours. L'ensemble est revêtu d'une isolation réfractaire de haute qualité pour garantir l'efficacité thermique et la stabilité des températures.

Le mécanisme d'entraînement et d'inclinaison

Un moteur électrique et un système d'engrenages constituent le mécanisme d'entraînement, assurant un contrôle précis de la vitesse de rotation du tube de traitement. Cette rotation garantit que le matériau à l'intérieur est constamment mélangé et culbuté, évitant les points chauds et favorisant un transfert de chaleur uniforme.

Le four entier est généralement monté sur un châssis qui permet une inclinaison réglable. L'angle d'inclinaison, combiné à la vitesse de rotation, détermine le "temps de résidence" — la durée pendant laquelle le matériau reste à l'intérieur du four — un paramètre de processus critique.

Le système de contrôle et d'automatisation

C'est le cerveau de l'opération. Des thermocouples mesurent la température dans chaque zone de chauffage et transmettent ces données à un contrôleur de température central.

Le contrôleur exécute un profil de température programmé en ajustant la puissance envoyée aux éléments chauffants. Ce système en boucle fermée gère également la vitesse de rotation du tube et peut être intégré à des contrôleurs de débit de gaz pour une automatisation complète du processus.

Manutention des matériaux : alimentation et décharge

Pour un fonctionnement continu, un système d'alimentation (comme un alimentateur à vis ou une trémie) introduit la matière première dans l'extrémité surélevée du tube. Au fur et à mesure que le tube tourne, le matériau descend la pente en culbutant.

À l'extrémité de décharge inférieure, le matériau traité sort du four et est recueilli dans un conteneur, prêt pour l'étape suivante.

Comprendre les compromis et les considérations de conception

Bien que puissant, la conception d'un four tubulaire rotatif présente des compromis spécifiques que vous devez prendre en compte pour toute application donnée.

Compatibilité des matériaux et sélection des tubes

Le choix du matériau du tube de traitement est une contrainte critique. Un tube de quartz offre une grande pureté mais a une température maximale inférieure à celle d'un tube d'alumine céramique. Les tubes en alliage métallique peuvent supporter des contraintes mécaniques mais peuvent réagir avec certains matériaux de processus ou atmosphères à hautes températures.

Intégrité de l'atmosphère vs. complexité mécanique

L'obtention d'un système parfaitement scellé pour un contrôle sensible de l'atmosphère nécessite des joints rotatifs robustes et souvent complexes. Ces joints sont un point d'usure mécanique et nécessitent plus d'entretien que les simples capuchons d'extrémité d'un four tubulaire statique.

Uniformité thermique vs. débit

Il existe une relation directe entre le temps de résidence et l'uniformité thermique. L'obtention du chauffage le plus uniforme possible peut nécessiter de ralentir le débit du four en diminuant l'angle d'inclinaison ou la vitesse de rotation.

Maintenance des systèmes mécaniques

Contrairement à un four à moufle ou à tube statique, un four rotatif a des pièces mobiles. Le moteur d'entraînement, les engrenages et les joints rotatifs sont tous sujets à l'usure mécanique, ce qui nécessite un programme d'entretien préventif plus rigoureux.

Faire le bon choix pour votre objectif

La configuration optimale du four est entièrement dictée par vos objectifs de processus. En comprenant la fonction de chaque caractéristique structurelle, vous pouvez prendre une décision plus éclairée.

- Si votre objectif principal est la production continue à grand volume : privilégiez un système d'alimentation et de décharge robuste et automatisé, ainsi qu'un matériau de tube de traitement durable et à longue durée de vie.

- Si votre objectif principal est un profilage thermique précis (par exemple, la calcination) : un four avec plusieurs zones de chauffage contrôlées indépendamment est non négociable.

- Si votre objectif principal est la recherche avec des matériaux diversifiés : recherchez un système flexible avec des tubes de traitement interchangeables (par exemple, quartz et alumine) et des capacités avancées de contrôle de l'atmosphère.

- Si votre objectif principal est le simple traitement thermique des poudres : la complexité mécanique d'un four rotatif peut être inutile ; un four à tube statique ou à moufle pourrait être une solution plus fiable et plus rentable.

Comprendre ces principes structurels vous permet de sélectionner et d'utiliser un four qui correspond parfaitement à vos objectifs de traitement des matériaux.

Tableau récapitulatif :

| Composant | Fonction clé | Caractéristiques clés |

|---|---|---|

| Tube de traitement rotatif | Contient et culbute les matériaux pour un chauffage uniforme | Fabriqué en quartz, céramique ou alliages métalliques ; scellé pour le contrôle de l'atmosphère |

| Système de chauffage | Fournit une chaleur contrôlée au tube | Conception à chauffage indirect ; contrôle de température multizone ; isolation réfractaire |

| Mécanisme d'entraînement et d'inclinaison | Contrôle la rotation et le flux des matériaux | Vitesse de rotation et angle d'inclinaison réglables pour la gestion du temps de résidence |

| Système de contrôle | Automatise la température et les paramètres du processus | Utilise des thermocouples et des contrôleurs pour des profils précis et l'intégration |

| Manutention des matériaux | Gère l'alimentation et la décharge pour un fonctionnement continu | Comprend des alimentateurs et des systèmes de collecte pour un traitement efficace |

Prêt à améliorer le traitement thermique de votre laboratoire avec un four tubulaire rotatif personnalisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour un chauffage uniforme, un contrôle précis de la température et un fonctionnement continu. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent optimiser votre traitement des matériaux et améliorer l'efficacité !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques