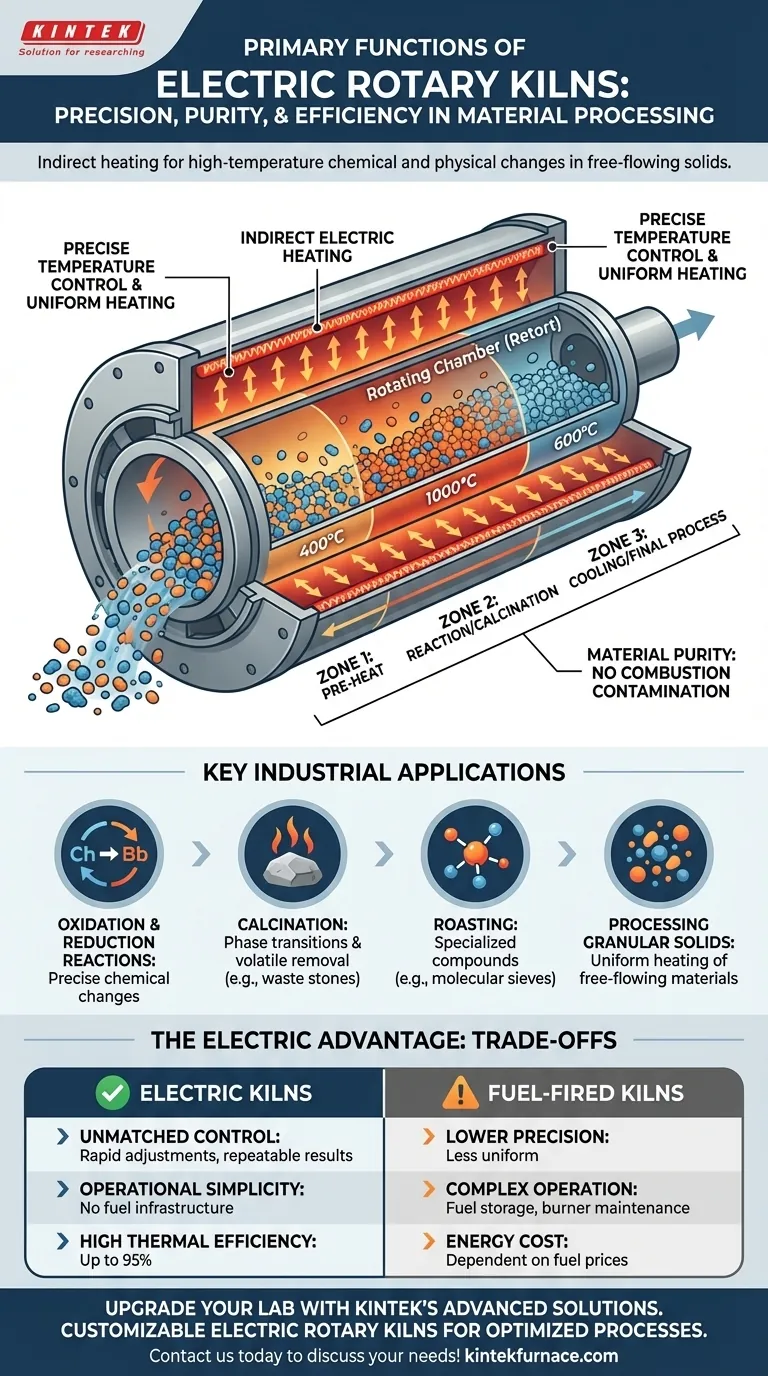

Essentiellement, les fours rotatifs électriques sont des fours industriels conçus pour le traitement des matériaux à haute température. Leurs fonctions principales sont d'exécuter des changements chimiques et physiques spécifiques dans les solides à écoulement libre, tels que la réalisation de réactions d'oxydation et de réduction, la calcination de matériaux comme les déchets de pierre, et le grillage de composés spécialisés comme les tamis moléculaires chimiques.

La décision d'utiliser un four rotatif électrique est motivée par le besoin d'un contrôle de processus exceptionnel. Sa dépendance à l'énergie électrique permet une précision inégalée en matière de température, un chauffage uniforme et des résultats reproductibles qui sont souvent difficiles à obtenir avec les fours traditionnels chauffés au combustible.

Le Principe : Chauffage Indirect pour un Contrôle Supérieur

La caractéristique déterminante d'un four électrique est la manière dont il génère et applique la chaleur. Contrairement aux fours à combustion directe, il sépare la source de chaleur du matériau traité.

Comment fonctionne le chauffage électrique

Les fours rotatifs électriques utilisent une méthode de chauffage indirect. La chambre rotative, ou cornue, est chauffée de l'extérieur par des éléments chauffants à résistance électrique.

Cette conception empêche toute contamination du produit par les sous-produits de combustion, assurant la pureté du matériau. Elle permet également une efficacité thermique extrêmement élevée, certains systèmes atteignant jusqu'à 95 %.

Atteindre des zones de température précises

Le principal avantage de cette conception est la gestion précise de la température. Les fours sont souvent construits avec plusieurs zones de chauffage, contrôlables séparément.

Par exemple, un four chauffé en alliage peut avoir quatre zones distinctes, tandis qu'un modèle en carbure de silicium peut utiliser un système à trois étages. Cela permet aux opérateurs de créer un profil de température très spécifique le long du four, ce qui est essentiel pour les réactions complexes à plusieurs étapes.

Applications Industrielles Clés

La précision des fours électriques les rend idéaux pour les processus où la température et la cohérence sont non négociables.

Réactions chimiques à haute température

Les fours électriques fournissent l'environnement stable et contrôlé nécessaire aux réactions d'oxydation et de réduction à haute température. Le chauffage uniforme garantit que chaque particule est exposée aux mêmes conditions, ce qui conduit à une production constante et de haute qualité.

Calcination et Grillage

La calcination est le processus de chauffage d'un solide à haute température pour provoquer une transition de phase ou éliminer un composant volatil. Les fours électriques sont utilisés pour calciner des matériaux allant des petits déchets de pierre aux composés chimiques spécialisés.

De même, ils sont utilisés pour le grillage des tamis moléculaires chimiques, où une température précise est cruciale pour obtenir la structure poreuse souhaitée sans endommager le matériau.

Traitement des solides granulaires

Le mouvement de rotation du four est conçu pour traiter les solides granulaires à écoulement libre. Cela garantit que chaque partie du matériau est chauffée uniformément lorsqu'il tombe à travers les différentes zones de température.

Comprendre les compromis : Électrique ou à combustible

Bien que puissants, les fours électriques ne sont pas la solution universelle. Le choix entre le chauffage électrique et le chauffage au combustible implique des compromis clairs.

Avantage : Contrôle inégalé de la température

L'électricité permet des ajustements rapides de la température et un niveau de contrôle que la combustion directe de gaz ou de pétrole ne peut égaler. Cela conduit à des résultats très reproductibles et de haute qualité, ce qui est essentiel pour les applications industrielles sensibles.

Avantage : Simplicité opérationnelle et efficacité

Les fours électriques éliminent toute l'infrastructure de gestion du combustible, y compris le stockage, la tuyauterie et l'entretien des brûleurs. Cela simplifie l'opération et, combiné à une efficacité thermique élevée, peut les rendre plus économiques à long terme.

Considération : Source d'énergie et coût

Le principal compromis est la dépendance à l'énergie électrique. Bien que simples à utiliser, le coût de l'électricité par rapport aux combustibles fossiles comme le mazout lourd ou le gaz naturel peut être un facteur décisif. L'aspect « plus économique » dépend fortement des prix locaux de l'énergie et des gains d'efficacité pour votre processus spécifique.

Faire le bon choix pour votre processus

La décision d'utiliser un four rotatif électrique doit être basée sur l'exigence la plus critique de votre processus.

- Si votre objectif principal est la précision du processus et la pureté du produit : Choisissez un four électrique pour son contrôle inégalé de la température et sa méthode de chauffage indirect.

- Si votre objectif principal est le traitement à grand volume de matériaux moins sensibles : Un four à gaz ou à pétrole à chauffage direct pourrait être un choix plus rentable, en supposant que vous pouvez tolérer un contrôle de température moins précis.

- Si votre objectif principal est la simplicité opérationnelle et une efficacité thermique élevée : Un four électrique élimine la complexité de la gestion du combustible et offre souvent une efficacité énergétique supérieure.

En fin de compte, choisir un four rotatif électrique est un investissement dans le contrôle et la cohérence du processus.

Tableau récapitulatif :

| Fonction | Description |

|---|---|

| Réactions d'oxydation et de réduction | Permet des changements chimiques précis dans les solides avec un chauffage uniforme pour des résultats constants. |

| Calcination | Chauffe les matériaux à des températures élevées pour les transitions de phase ou l'élimination des substances volatiles, par exemple, les déchets de pierre. |

| Grillage | Traite des composés spécialisés comme les tamis moléculaires chimiques pour obtenir les structures souhaitées sans dommage. |

| Traitement des solides granulaires | Mélange les solides à écoulement libre pour un chauffage uniforme à travers plusieurs zones de température. |

Améliorez les capacités de votre laboratoire avec les fours rotatifs électriques avancés de KINTEK ! Forts d'une R&D et d'une fabrication internes exceptionnelles, nous fournissons à divers laboratoires des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par une forte personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Bénéficiez d'un contrôle de température, d'une pureté et d'une efficacité inégalés — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels