En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est principalement utilisé pour la fabrication de semi-conducteurs, de cellules solaires et de revêtements optiques. Son application s'étend à la création de couches protectrices avancées pour la microélectronique, les dispositifs médicaux et même les emballages de consommation, ce qui en fait une technologie fondamentale dans la fabrication de haute technologie moderne.

La valeur centrale du PECVD n'est pas seulement ce qu'il dépose, mais comment il le fait. En utilisant un plasma riche en énergie au lieu d'une chaleur extrême, il permet la création de couches minces de haute qualité à basse température, rendant possible l'application de revêtements sur des matériaux sensibles qui seraient endommagés par les méthodes traditionnelles.

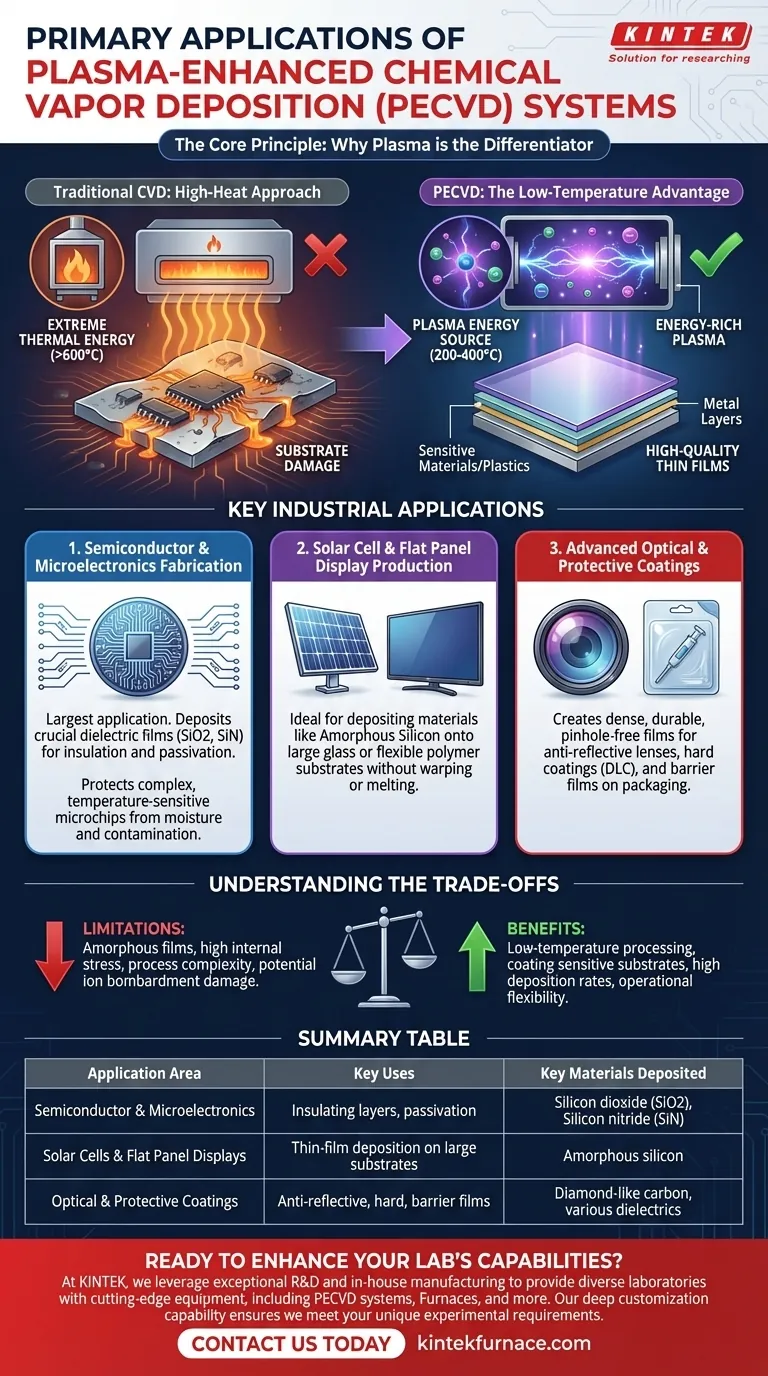

Le principe fondamental : pourquoi le plasma est le différenciateur

Pour comprendre les applications du PECVD, vous devez d'abord comprendre son avantage fondamental par rapport au dépôt chimique en phase vapeur (CVD) traditionnel. La différence réside dans la source d'énergie.

CVD traditionnel : l'approche à haute température

Les procédés CVD conventionnels sont comme un four à haute température. Ils reposent sur une énergie thermique extrême (souvent >600°C) pour décomposer les gaz précurseurs et forcer une réaction chimique, déposant un film solide sur un substrat.

Cela fonctionne bien pour les matériaux robustes, mais c'est destructeur pour les substrats qui contiennent des plastiques, des couches métalliques précédemment déposées ou d'autres composants sensibles à la température.

PECVD : l'avantage de la basse température

Le PECVD résout ce problème en utilisant du plasma—un gaz ionisé—pour fournir l'énergie nécessaire. Un champ électrique énergise les gaz précurseurs, créant un plasma où des ions et des radicaux réactifs sont formés.

Ces particules énergisées réagissent ensuite et se déposent sur la surface du substrat. Parce que l'énergie est transférée directement aux molécules de gaz plutôt que par le chauffage de la chambre entière, le substrat peut être maintenu à une température beaucoup plus basse (typiquement 200-400°C).

Applications industrielles clés en détail

Cette capacité à basse température est précisément la raison pour laquelle le PECVD est indispensable dans plusieurs industries clés. Il permet des processus qui seraient autrement impossibles.

Fabrication de semi-conducteurs et de microélectronique

C'est l'application la plus importante et la plus critique du PECVD. Les micropuces modernes sont incroyablement complexes, avec des dizaines de couches construites les unes sur les autres.

Le PECVD est utilisé pour déposer des films diélectriques cruciaux comme le dioxyde de silicium (SiO2) et le nitrure de silicium (SiN). Ces films agissent comme des isolants entre les couches conductrices ou comme une couche de passivation finale pour protéger la puce de l'humidité et de la contamination. L'utilisation d'un processus à basse température empêche d'endommager les circuits métalliques complexes déjà présents sur la tranche.

Production de cellules solaires et d'écrans plats

La production de cellules solaires à couches minces et d'écrans plats implique souvent le dépôt de matériaux comme le silicium amorphe sur de grands substrats de verre ou de polymère flexible.

Ces substrats ne peuvent pas supporter les températures élevées du CVD traditionnel. Le PECVD est la méthode idéale pour déposer des couches de silicium uniformes sur de grandes surfaces sans déformer ni faire fondre le matériau sous-jacent.

Revêtements optiques et protecteurs avancés

Le PECVD excelle dans la création de films denses, durables et sans trous d'épingle qui modifient les propriétés de surface.

Cela inclut les revêtements optiques tels que les couches antireflets sur les lentilles, les revêtements durs (par exemple, le carbone de type diamant) pour rendre les outils et les pièces mécaniques résistants à l'usure, et les films barrières sur les emballages en plastique pour empêcher l'oxygène et l'humidité d'altérer les aliments ou les produits médicaux.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites.

Qualité du film et contrainte

Étant donné que le dépôt a lieu à des températures plus basses, les films PECVD sont souvent amorphes (non cristallins) ou contiennent des quantités importantes d'hydrogène. Cela peut être souhaitable pour certaines applications (comme les cellules solaires) mais constitue une limitation si une structure cristalline hautement ordonnée est requise. Les films peuvent également présenter une contrainte interne élevée, ce qui peut être une préoccupation pour certains dispositifs.

Complexité du processus et contamination

La chimie du plasma est très complexe et sensible aux paramètres tels que la pression, la puissance et le débit de gaz. Le maintien de la cohérence du processus nécessite des systèmes de contrôle sophistiqués. De plus, le plasma peut pulvériser des matériaux des parois de la chambre, ce qui peut devenir une source de contamination s'il n'est pas correctement géré.

Dommages potentiels au substrat

Bien que la température globale soit basse, le substrat est exposé au bombardement d'ions énergétiques du plasma. Cela peut provoquer des dommages mineurs à la surface, ce qui peut être un facteur pour les interfaces de dispositifs électroniques ou optiques extrêmement sensibles.

Faire le bon choix pour votre objectif

Le choix d'une technologie de dépôt dépend entièrement des propriétés du film requises et des limitations de votre substrat.

- Si votre objectif principal est le traitement de substrats sensibles à la température : le PECVD est presque toujours le meilleur choix pour déposer des films diélectriques ou protecteurs de haute qualité sans endommager les composants sous-jacents.

- Si votre objectif principal est d'obtenir la plus haute pureté et cristallinité du film possible : des méthodes à haute température comme le CVD basse pression (LPCVD) ou la croissance épitaxiale peuvent être nécessaires, à condition que votre substrat puisse tolérer la chaleur.

- Si votre objectif principal est de créer des couches protectrices denses et uniformes à des taux de dépôt élevés : le PECVD offre un excellent équilibre entre la qualité du film, la vitesse du processus et la flexibilité opérationnelle pour une large gamme de matériaux.

En fin de compte, la valeur stratégique du PECVD provient de sa capacité à séparer la réaction de dépôt du besoin de chaleur élevée, ouvrant un monde de possibilités pour la fabrication de matériaux avancés.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Matériaux clés déposés |

|---|---|---|

| Semi-conducteurs et microélectronique | Couches isolantes, passivation | Dioxyde de silicium (SiO2), Nitrure de silicium (SiN) |

| Cellules solaires et écrans plats | Dépôt de couches minces sur de grands substrats | Silicium amorphe |

| Revêtements optiques et protecteurs | Films antireflets, durs, barrières | Carbone de type diamant, divers diélectriques |

Prêt à améliorer les capacités de votre laboratoire avec des solutions avancées de fours à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux divers laboratoires des équipements de pointe, y compris des systèmes PECVD, des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et bien plus encore. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, vous aidant à réaliser un dépôt de couches minces et un traitement des matériaux supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire avancer vos innovations !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires