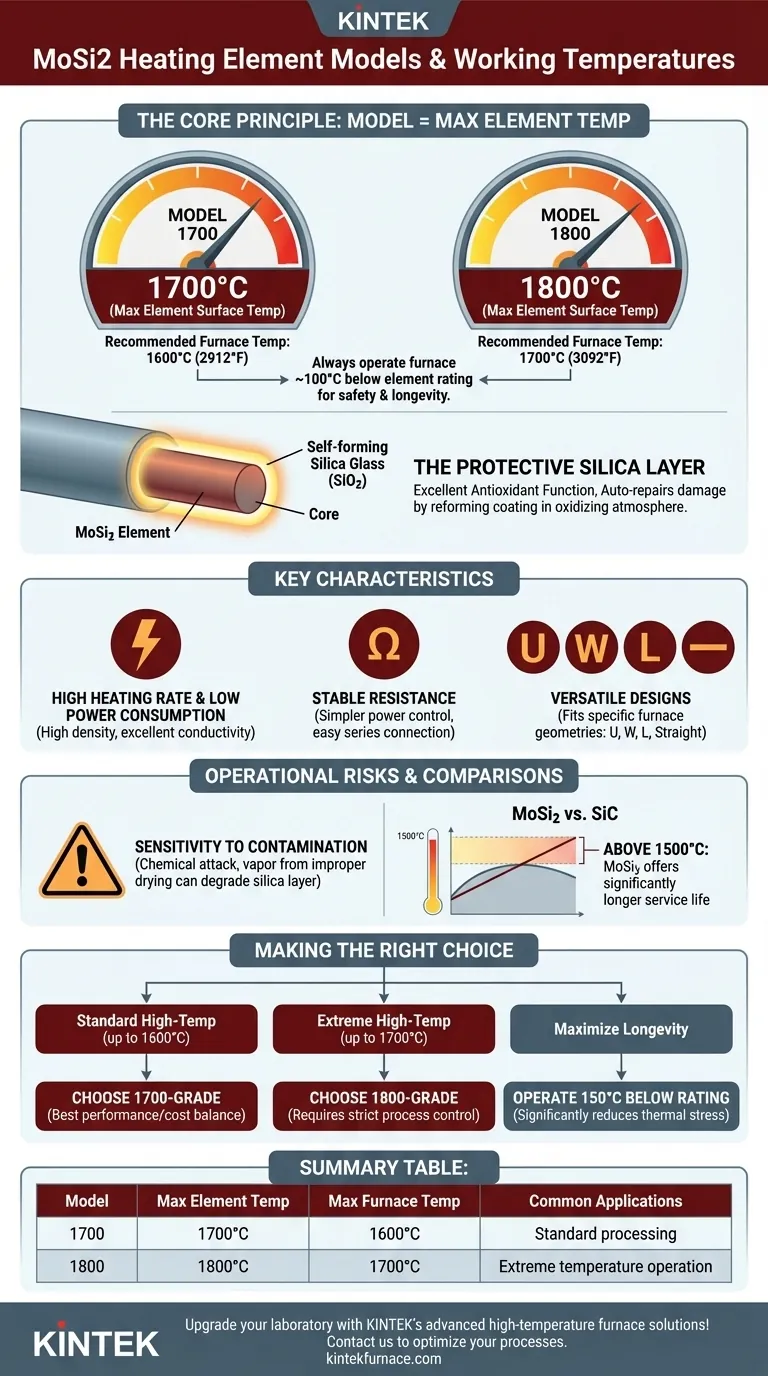

Essentiellement, le modèle d'un élément chauffant en disiliciure de molybdène (MoSi2) indique sa température de surface maximale, ce qui détermine à son tour la température de fonctionnement pratique la plus élevée pour votre four. Les deux modèles les plus courants sont les types 1700 et 1800, conçus pour des températures maximales de four de 1600°C (2912°F) et 1700°C (3092°F), respectivement.

Le numéro de modèle (par exemple, 1700, 1800) fait référence à la capacité de température de pointe de l'élément en degrés Celsius. Pour assurer la longévité et la sécurité, la température de fonctionnement continue maximale du four doit être réglée environ 100°C en dessous de cette valeur.

Décoder les numéros de modèle et les températures du MoSi2

Comprendre la relation entre la classification de l'élément et l'atmosphère du four est le facteur le plus critique pour spécifier et utiliser correctement ces composants.

Le principe fondamental : Température de l'élément vs. Température du four

Un élément chauffant MoSi2 fonctionne toujours plus chaud que la chambre du four qu'il chauffe. Cette différence de température est essentielle pour un transfert de chaleur efficace.

Un modèle étiqueté "1700" peut atteindre une température de surface de 1700°C. Pour éviter la surchauffe et la défaillance prématurée, il doit être utilisé dans un four avec une température de fonctionnement maximale de 1600°C.

De même, un modèle étiqueté "1800" peut atteindre 1800°C et est destiné aux applications de four jusqu'à 1700°C. Certains éléments spécialisés peuvent même atteindre 1900°C pour une utilisation dans des fours à 1800°C.

La couche protectrice de silice

La performance remarquable à haute température des éléments MoSi2 provient d'une couche protectrice de verre de silice (SiO2) qui se forme automatiquement à la surface dans une atmosphère oxydante.

Cette couche offre une excellente fonction antioxydante. Si la couche est endommagée, elle "s'auto-répare" en consommant plus de silicium de l'élément pour reformer le revêtement protecteur, ce qui rend ces éléments idéaux pour un travail continu.

Caractéristiques clés des éléments MoSi2

Au-delà des températures nominales, plusieurs propriétés clés définissent la performance et la polyvalence des éléments chauffants MoSi2.

Propriétés physiques et électriques supérieures

Ces éléments sont caractérisés par une densité élevée et une excellente conductivité électrique. Cela se traduit par un taux de chauffage élevé et une consommation d'énergie relativement faible.

Leur résistance reste stable dans le temps, ce qui simplifie la conception des systèmes de contrôle de puissance et permet de connecter de nouveaux éléments en série avec des anciens sans problème.

Polyvalence de conception et de configuration

Les éléments MoSi2 peuvent être fabriqués dans une variété de formes pour s'adapter à des conceptions de four spécifiques. Les formes courantes incluent la forme en U, la forme en W, la forme en L et les tiges droites.

Cette flexibilité de conception permet une distribution optimisée de la chaleur dans des géométries de four complexes, des grandes unités industrielles aux petits fours de laboratoire.

Comprendre les compromis et les risques opérationnels

Bien que puissants, les éléments MoSi2 ont des exigences opérationnelles et des vulnérabilités spécifiques qui doivent être gérées pour assurer une longue durée de vie.

Sensibilité à la contamination

Les éléments MoSi2 sont sensibles aux attaques chimiques et à la contamination. C'est un risque opérationnel critique.

Par exemple, dans des applications comme les fours dentaires, le fait de ne pas sécher correctement la zircone colorée ou peinte avant le chauffage peut libérer des vapeurs qui dégradent la couche protectrice de silice de l'élément, entraînant une défaillance rapide. Un entretien approprié du four et un fonctionnement propre sont primordiaux.

Éléments MoSi2 vs. SiC

Lors du choix entre les éléments MoSi2 et carbure de silicium (SiC), le facteur principal est la température de fonctionnement.

Au-dessus de 1500°C, les éléments MoSi2 offrent généralement une durée de vie significativement plus longue que les éléments SiC, ce qui en fait le choix supérieur pour les processus à très haute température.

Excellente durabilité avec des soins appropriés

Malgré leur fragilité à température ambiante, les éléments MoSi2 possèdent une résistance élevée à la flexion et à la compression aux températures de fonctionnement. Des processus spéciaux de moulage des joints créent des bornes solides et résistantes aux chocs.

Avec une manipulation appropriée lors de l'installation et en évitant la contamination chimique, ces éléments offrent une durée de vie exceptionnellement longue, même avec des cycles thermiques fréquents.

Faire le bon choix pour votre application

Le choix du bon modèle d'élément MoSi2 est un équilibre entre vos exigences de température, votre environnement de processus et vos objectifs de longévité de l'élément.

- Si votre objectif principal est le traitement standard à haute température (jusqu'à 1600°C) : L'élément de grade 1700 offre le meilleur équilibre entre performance et rentabilité.

- Si votre objectif principal est un fonctionnement à température extrême (jusqu'à 1700°C) : L'élément de grade 1800 est nécessaire, mais il exige un contrôle de processus plus strict pour gérer les risques de contamination et maximiser la durée de vie.

- Si votre objectif principal est de maximiser la longévité de l'élément : Faites fonctionner l'élément choisi au moins 150°C en dessous de sa température maximale nominale du four pour réduire considérablement le stress thermique.

Choisir le bon élément et l'utiliser en comprenant ses propriétés est la clé pour obtenir des performances fiables et efficaces à haute température.

Tableau récapitulatif :

| Modèle | Température max de l'élément | Température max de fonctionnement du four | Applications courantes |

|---|---|---|---|

| 1700 | 1700°C | 1600°C | Traitement standard à haute température |

| 1800 | 1800°C | 1700°C | Fonctionnement à température extrême |

Améliorez votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des conceptions de fours personnalisées, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques, améliorant l'efficacité et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus à haute température et prolonger la durée de vie de votre équipement !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau