À la base, les éléments chauffants métalliques se divisent en deux catégories principales : les alliages nickel-chrome (NiCr) et les alliages cuivre-nickel (CuNi). La différence fondamentale réside dans leur température de fonctionnement et leur environnement prévus. Le NiCr est la norme industrielle pour les applications à haute température en raison de sa capacité à résister à l'oxydation lorsqu'il est incandescent, tandis que le CuNi est apprécié pour sa stabilité et sa résistance à la corrosion dans les systèmes à basse température.

Le choix du bon élément chauffant métallique est un compromis direct entre la température de fonctionnement et la résistivité électrique. Les applications à haute température exigent une résistivité élevée et une résistance à l'oxydation (NiCr), tandis que les systèmes à basse température privilégient la stabilité et la résistance à la corrosion (CuNi).

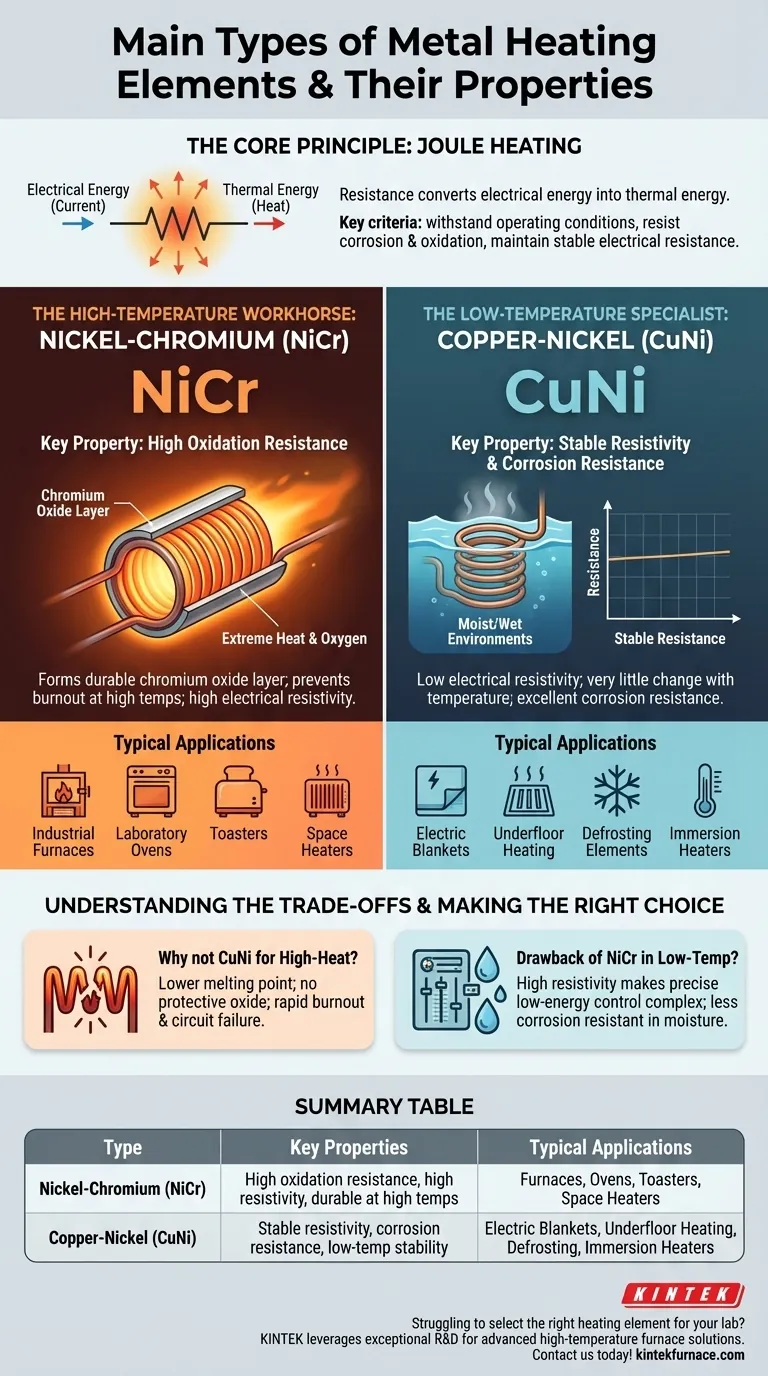

Le principe fondamental : le chauffage Joule

Comment la résistance crée de la chaleur

Tous les éléments chauffants électriques fonctionnent selon un principe connu sous le nom de chauffage Joule. Ce processus décrit comment la résistance d'un matériau au passage du courant électrique convertit l'énergie électrique directement en énergie thermique, ou chaleur.

Pourquoi le choix du matériau est critique

Un élément chauffant idéal doit non seulement générer de la chaleur efficacement, mais aussi supporter ses propres conditions de fonctionnement. Les critères de sélection clés incluent la capacité à résister à des températures élevées sans fondre, à prévenir la corrosion et l'oxydation, et à maintenir une résistance électrique stable tout au long de sa durée de vie.

Le cheval de bataille des hautes températures : le nickel-chrome (NiCr)

Propriété clé : haute résistance à l'oxydation

Les alliages NiCr, souvent connus sous le nom commercial de Nichrome, sont le choix par défaut pour le chauffage à haute température. Leur résistivité électrique élevée leur permet de générer rapidement une chaleur importante.

Plus important encore, lorsqu'il est chauffé, le NiCr forme une couche externe durable et adhérente d'oxyde de chrome. Cette couche protège le métal sous-jacent d'une oxydation supplémentaire, l'empêchant de brûler même à des températures extrêmes.

Applications typiques

En raison de sa durabilité à haute température, le NiCr se trouve dans les appareils où une chaleur intense et radiante est l'objectif. Cela inclut les fours industriels, les étuves de laboratoire, les grille-pain et les radiateurs électriques.

Le spécialiste des basses températures : le cuivre-nickel (CuNi)

Propriété clé : résistivité stable et résistance à la corrosion

Les alliages CuNi, tels que le Constantan, ont une résistivité électrique beaucoup plus faible que le NiCr. Leur résistance varie également très peu avec la température, ce qui les rend idéaux pour les applications nécessitant un contrôle thermique précis et stable.

De plus, le CuNi présente une excellente résistance à la corrosion, ce qui en fait un choix fiable pour une utilisation dans des environnements humides ou mouillés où d'autres métaux se dégraderaient rapidement.

Applications typiques

Le CuNi est utilisé là où une chaleur douce, contrôlée et fiable est nécessaire. Les exemples courants incluent les couvertures chauffantes, les systèmes de chauffage par le sol, les éléments de dégivrage et les thermoplongeurs pour liquides.

Comprendre les compromis

Pourquoi vous ne pouvez pas utiliser de CuNi pour les hautes températures

L'utilisation d'un alliage CuNi dans une application à haute température comme un four entraînerait une défaillance rapide. Il a un point de fusion plus bas que le NiCr et, surtout, ne forme pas de couche d'oxyde protectrice, ce qui le ferait rapidement brûler et interrompre le circuit électrique.

L'inconvénient du NiCr dans les systèmes à basse température

Bien que le NiCr pourrait être utilisé pour le chauffage à basse température, il est souvent sous-optimal. Sa résistivité élevée peut rendre le contrôle précis à faible énergie plus complexe. Pour les applications nécessitant une exposition à l'humidité, la résistance supérieure à la corrosion du CuNi en fait le choix le plus durable et le plus fiable.

Faire le bon choix pour votre application

La sélection entre ces deux familles d'alliages ne consiste pas à savoir lequel est "meilleur", mais lequel est conçu pour votre objectif spécifique.

- Si votre objectif principal est une production à haute température (supérieure à 400°C / 750°F) : Le nickel-chrome (NiCr) est le choix requis pour sa résistance supérieure à l'oxydation et son intégrité structurelle à haute température.

- Si votre objectif principal est un chauffage contrôlé à basse température ou une résistance à la corrosion : Le cuivre-nickel (CuNi) offre la stabilité et la durabilité nécessaires, en particulier dans les environnements potentiellement humides.

En faisant correspondre les propriétés fondamentales de l'alliage à vos exigences opérationnelles, vous assurez à la fois les performances et la longévité du système.

Tableau récapitulatif :

| Type | Propriétés clés | Applications typiques |

|---|---|---|

| Nickel-Chrome (NiCr) | Haute résistance à l'oxydation, haute résistivité électrique, durable à haute température | Fours industriels, étuves de laboratoire, grille-pain, radiateurs électriques |

| Cuivre-Nickel (CuNi) | Résistivité stable, excellente résistance à la corrosion, stabilité à basse température | Couvertures chauffantes, chauffage par le sol, éléments de dégivrage, thermoplongeurs |

Vous avez du mal à choisir le bon élément chauffant pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance