Le choix d'un alliage pour élément chauffant est régi par un équilibre précis de propriétés électriques, thermiques et mécaniques. Les alliages les plus couramment utilisés pour la fabrication d'éléments chauffants sont le Nickel-Chrome (NiCr), connu pour ses performances globales ; le Fer-Chrome-Aluminium (FeCrAl), apprécié pour ses capacités à haute température et son coût inférieur ; et le Cuivre-Nickel (CuNi), utilisé pour un chauffage précis à des températures plus basses. Des applications spécialisées peuvent également utiliser du platine ou des métaux réfractaires pour des conditions extrêmes.

La sélection du bon alliage ne concerne pas seulement son point de fusion ; c'est une décision d'ingénierie critique qui équilibre la température de fonctionnement maximale, la résistance à l'oxydation et le coût. Le matériau doit convertir efficacement l'électricité en chaleur tout en survivant à son environnement de fonctionnement difficile.

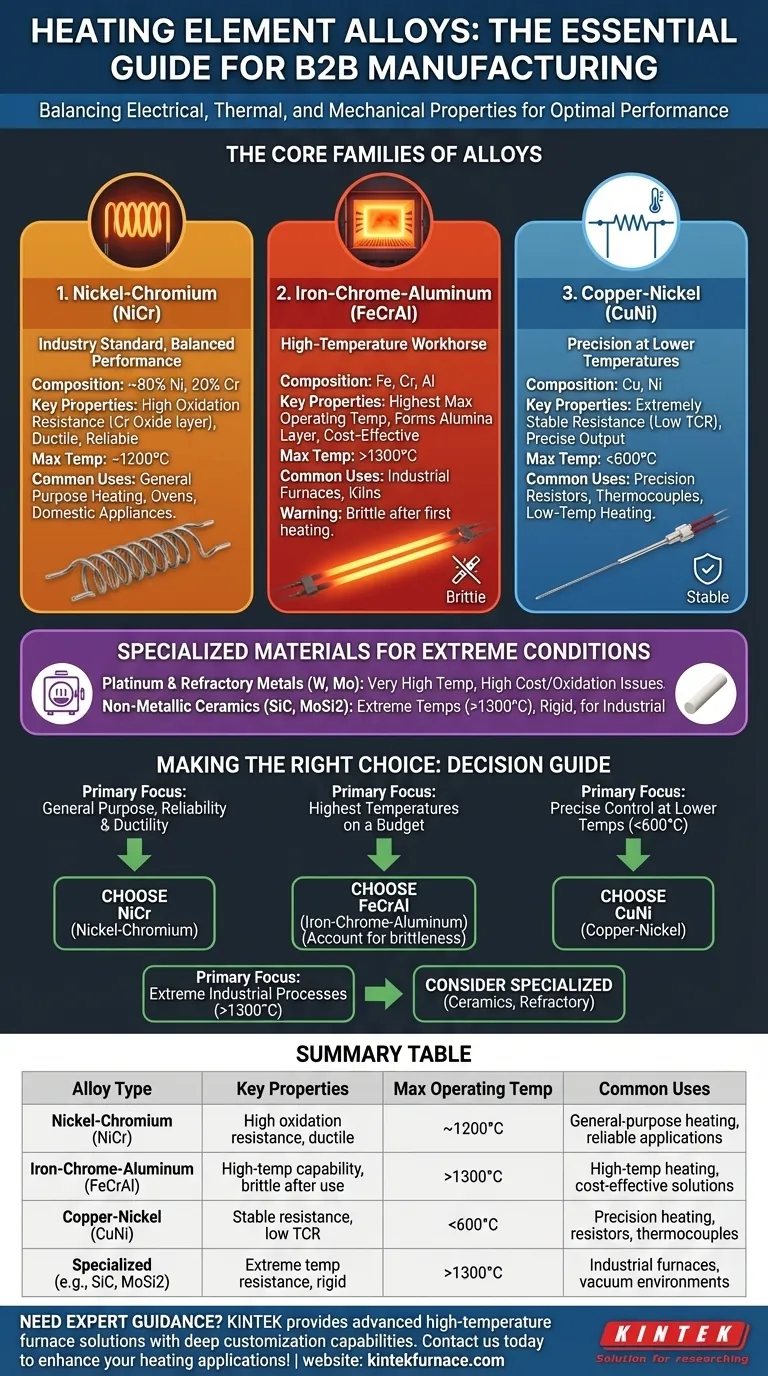

Les familles fondamentales d'alliages pour éléments chauffants

La grande majorité des applications de chauffage résistif sont couvertes par trois familles d'alliages principales. Chacune offre un ensemble distinct de propriétés adaptées à différentes conditions de fonctionnement et exigences de performance.

Alliages Nickel-Chrome (NiCr) : La norme de l'industrie

Le plus connu de ces alliages est le Nichrome, généralement composé de 80 % de nickel et de 20 % de chrome. Cette famille est la référence pour les éléments chauffants en raison de son superbe équilibre de propriétés.

Lorsqu'il est chauffé, le chrome à la surface de l'alliage forme une couche protectrice et adhérente d'oxyde de chrome. Cette couche empêche l'oxygène d'atteindre le métal sous-jacent, ralentissant considérablement l'oxydation et prolongeant la durée de vie de l'élément.

Les alliages NiCr sont également très ductiles, ce qui signifie qu'ils peuvent être facilement étirés en fil ou formés en bobines et en formes complexes sans se fracturer. Ils maintiennent cette intégrité mécanique même après des cycles thermiques répétés.

Alliages Fer-Chrome-Aluminium (FeCrAl) : Le cheval de bataille à haute température

Communément connu sous le nom commercial de Kanthal, les alliages FeCrAl sont la principale alternative au NiCr. Leur avantage clé est une température de fonctionnement maximale plus élevée que la plupart des alliages NiCr, dépassant souvent 1300 °C (2372 °F).

Cette performance est due à l'aluminium contenu dans l'alliage, qui forme une couche d'oxyde d'aluminium (alumine) très stable et protectrice à haute température. Ces alliages sont également généralement moins chers que leurs homologues à base de nickel.

Cependant, cette performance à haute température s'accompagne d'un compromis. Après leur premier chauffage, les alliages FeCrAl deviennent très fragiles et peuvent facilement se casser s'ils sont soumis à un choc mécanique ou à des vibrations.

Alliages Cuivre-Nickel (CuNi) : Précision à des températures plus basses

Également connu sous le nom de Constantan, cette famille d'alliages est conçue pour un objectif différent. Sa caractéristique déterminante est un coefficient de température de résistance (TCR) très faible.

Cela signifie que sa résistance électrique reste remarquablement stable sur une large plage de températures. Bien qu'il ne puisse pas être utilisé pour le chauffage à haute température (généralement limité en dessous de 600 °C / 1112 °F), il est idéal pour les applications nécessitant une sortie prévisible et précise.

Vous trouverez les alliages CuNi dans les résistances de précision, les thermocouples et les applications de chauffage où la puissance de sortie exacte est plus critique que la chaleur brute.

Matériaux spécialisés pour conditions extrêmes

Pour les applications qui dépassent les limites des alliages conventionnels, les ingénieurs se tournent vers des matériaux plus exotiques.

Platine et métaux réfractaires

Le Platine offre une résistance exceptionnelle à l'oxydation et à la corrosion chimique à des températures très élevées, mais son coût extrêmement élevé limite son utilisation à des équipements de laboratoire et des capteurs hautement spécialisés.

Le Tungstène et le Molybdène ont des points de fusion exceptionnellement élevés mais s'oxydent de manière catastrophique à l'air libre. Ils sont réservés à une utilisation dans des fours sous vide ou des environnements dotés d'une atmosphère protectrice et inerte.

Éléments céramiques non métalliques

Pour les fours et les étuves industriels les plus exigeants, des matériaux non métalliques sont nécessaires. Le Carbure de Silicium (SiC) et le Disiliciure de Molybdène (MoSi2) sont des céramiques qui peuvent fonctionner en continu à des températures bien au-delà des capacités de tout alliage métallique. Ils sont rigides, auto-réparateurs et conçus pour des environnements industriels extrêmes.

Comprendre les compromis critiques

Le choix d'un alliage est une question de priorisation des caractéristiques de performance. Aucun matériau n'est parfait pour toutes les situations.

Résistance à l'oxydation contre fragilité

Les alliages NiCr et FeCrAl dépendent d'une couche d'oxyde protectrice pour leur survie. L'oxyde de chrome sur le NiCr est très efficace et permet au métal sous-jacent de rester ductile.

L'oxyde d'aluminium sur le FeCrAl offre une protection thermique supérieure mais modifie fondamentalement les propriétés mécaniques de l'alliage, le rendant fragile et cassant une fois utilisé.

Température de fonctionnement contre coût

Il existe une hiérarchie claire. Les alliages CuNi sont destinés aux températures plus basses. Les alliages NiCr représentent le juste milieu fiable et haute performance. Les alliages FeCrAl repoussent le plafond de température plus haut pour un coût modéré.

Le platine, les métaux réfractaires et les éléments céramiques offrent des performances thermiques ultimes, mais à un coût matériel et opérationnel nettement plus élevé.

Résistivité et stabilité

Un bon élément chauffant nécessite une résistivité électrique élevée pour générer de la chaleur efficacement (P = I²R). Les alliages NiCr et FeCrAl offrent tous deux une résistivité élevée adaptée aux éléments haute puissance.

Cependant, pour les applications où la sortie doit être constante à mesure que l'élément chauffe, le faible TCR d'un alliage CuNi est le facteur le plus important, même si sa résistivité globale est plus faible.

Faire le bon choix pour votre application

Votre décision finale dépendra entièrement de votre objectif d'ingénierie principal.

- Si votre objectif principal est le chauffage polyvalent avec une grande fiabilité : Choisissez un alliage Nickel-Chrome (NiCr) pour son excellent équilibre entre résistance à l'oxydation, coût et ductilité.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles avec un budget limité : Un alliage Fer-Chrome-Aluminium (FeCrAl) est le choix supérieur, mais vous devez tenir compte de sa fragilité post-chauffage dans votre conception.

- Si votre objectif principal est un contrôle précis de la puissance à des températures plus basses (inférieures à 600 °C) : Un alliage Cuivre-Nickel (CuNi) est idéal en raison de sa résistance exceptionnellement stable sur toute sa plage de fonctionnement.

- Si votre objectif principal est des processus industriels à température extrême (supérieure à 1300 °C) : Vous devez regarder au-delà des alliages traditionnels vers des éléments non métalliques comme le Carbure de Silicium (SiC) ou le Disiliciure de Molybdène (MoSi2).

Comprendre ces propriétés matérielles fondamentales vous permet de sélectionner un élément qui offre non seulement de la chaleur, mais aussi la fiabilité et la longévité que votre projet exige.

Tableau récapitulatif :

| Type d'alliage | Propriétés clés | Temp. de fonctionnement max. | Utilisations courantes |

|---|---|---|---|

| Nickel-Chrome (NiCr) | Haute résistance à l'oxydation, ductile | ~1200°C | Chauffage polyvalent, applications fiables |

| Fer-Chrome-Aluminium (FeCrAl) | Capacité haute température, fragile après utilisation | >1300°C | Chauffage à haute température, solutions économiques |

| Cuivre-Nickel (CuNi) | Résistance stable, faible TCR | <600°C | Chauffage de précision, résistances, thermocouples |

| Spécialisé (ex: SiC, MoSi2) | Résistance à température extrême, rigide | >1300°C | Fours industriels, environnements sous vide |

Besoin de conseils d'experts pour sélectionner l'alliage d'élément chauffant parfait pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours Muflier, Tubulaires, Rotatifs, Sous Vide & Atmosphère Contrôlée, et des systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques — garantissant des performances optimales, une fiabilité et une efficacité des coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos applications de chauffage !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables