À la base, les fours de frittage de zircone sont des fours à haute température conçus avec précision pour un objectif principal : transformer des ébauches de zircone poreuses et crayeuses en une céramique finale dense, très résistante et esthétiquement agréable. Leurs principales applications se trouvent dans la fabrication de restaurations dentaires comme les couronnes et les ponts, la création de composants de bijoux durables et la recherche avancée sur les matériaux.

Un four de frittage n'est pas seulement un appareil de chauffage ; c'est un instrument essentiel qui libère les propriétés intrinsèques de la zircone. Le contrôle précis de la température et du temps est ce qui permet au matériau d'atteindre sa force, sa durabilité et sa biocompatibilité renommées pour un usage médical et industriel.

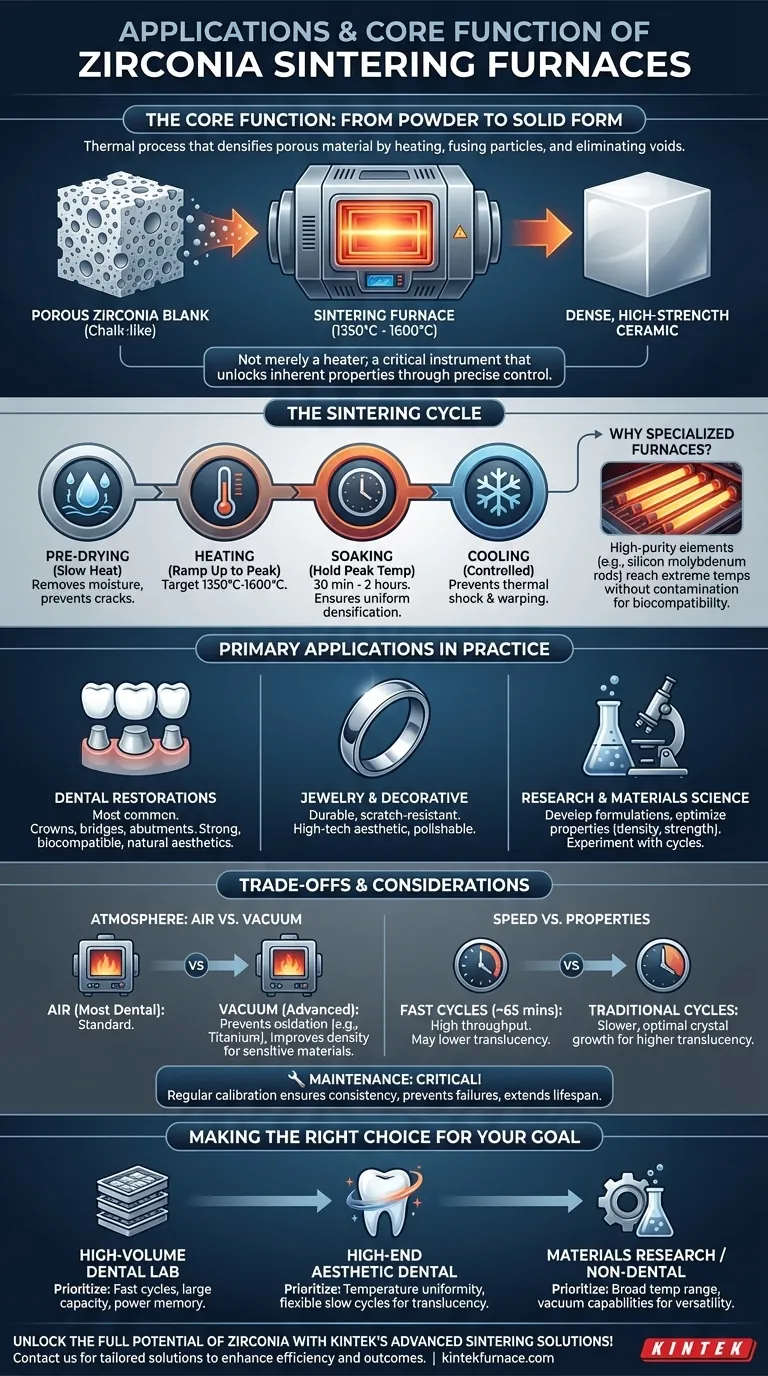

La fonction principale : de la poudre à la forme solide

Le frittage est un processus thermique qui densifie un matériau poreux en le chauffant à une température élevée, juste en dessous de son point de fusion. Pendant ce processus, les particules individuelles de zircone fusionnent, éliminant les vides entre elles et réduisant l'objet à son état final durci.

Le cycle de frittage expliqué

Un cycle typique comprend plusieurs étapes méticuleusement contrôlées pour garantir un résultat sans défaut.

- Pré-séchage : Une phase de chauffage initiale lente élimine toute humidité résiduelle de la structure de zircone, prévenant ainsi les fissures.

- Chauffage : La température est augmentée jusqu'à la température de frittage cible, qui se situe généralement entre 1350°C et 1600°C.

- Maintien : Le four maintient la température maximale pendant une durée définie, souvent de 30 minutes à deux heures. Ce "maintien" assure une distribution uniforme de la chaleur et une densification complète du matériau.

- Refroidissement : La phase de refroidissement est contrôlée lentement pour éviter les chocs thermiques, qui pourraient provoquer une déformation ou des fissures dans le produit final.

Pourquoi la zircone nécessite des fours spécialisés

Les fours standard ne peuvent pas répondre aux exigences de la zircone. Ces fours sont équipés d'éléments chauffants de haute pureté, tels que des barres de silicium-molybdène dentaires, qui peuvent atteindre des températures extrêmes sans contaminer le matériau. Cela est essentiel pour atteindre la translucidité et la biocompatibilité requises pour les applications dentaires.

Applications principales en pratique

La combinaison de la résistance et de la beauté fait de la zircone frittée un matériau précieux dans plusieurs industries.

Restaurations dentaires

C'est l'application la plus courante. Les dentistes et les laboratoires dentaires utilisent ces fours pour créer des couronnes, des ponts et des piliers d'implants. Le processus produit des restaurations suffisamment solides pour résister aux forces de mastication et ayant une apparence naturelle, similaire à celle des dents.

Bijoux et composants décoratifs

La durabilité et la résistance aux rayures de la zircone frittée en font un excellent matériau pour la bijouterie. Elle peut être polie pour obtenir un éclat élevé et offre une esthétique moderne et high-tech.

Recherche et science des matériaux

En laboratoire, ces fours sont utilisés pour développer de nouvelles formulations céramiques et optimiser les propriétés des matériaux. Les chercheurs peuvent expérimenter différents cycles de frittage pour étudier les effets sur la densité, la résistance et d'autres caractéristiques.

Comprendre les compromis et les considérations

Bien que puissants, ces fours fonctionnent sur une série de compromis que chaque utilisateur doit comprendre pour atteindre le résultat souhaité.

Contrôle de l'atmosphère : Air ou vide

La plupart de la zircone dentaire est frittée dans une atmosphère d'air. Cependant, certaines céramiques avancées et poudres métalliques nécessitent un four sous vide. Le vide empêche l'oxydation, ce qui est essentiel pour les matériaux sensibles à l'oxygène comme les alliages de titane ou certains composants électroniques, ce qui améliore la densité et les propriétés mécaniques.

Vitesse ou propriétés finales

Les fours modernes offrent des cycles de "frittage rapide" qui peuvent être complétés en aussi peu que 65 minutes. Bien que cela augmente considérablement le débit, il peut y avoir un compromis. Les cycles ultra-rapides peuvent parfois entraîner une translucidité inférieure par rapport aux cycles plus lents et traditionnels qui permettent une croissance cristalline plus optimale.

L'importance de l'entretien

Ce sont des instruments de précision. Un étalonnage et un entretien réguliers sont non négociables pour garantir que le four atteigne constamment ses températures cibles. Ne pas le faire peut entraîner des résultats incohérents, des restaurations ratées et une durée de vie plus courte pour l'équipement.

Faire le bon choix pour votre objectif

Le choix d'un four dépend entièrement de vos objectifs spécifiques et des exigences de votre flux de travail.

- Si votre objectif principal est un laboratoire dentaire à grand volume : Priorisez les fours avec des cycles rapides et programmables, une grande capacité et une fonction de mémoire de coupure de courant pour maximiser le débit.

- Si votre objectif principal est des restaurations dentaires esthétiques haut de gamme : Choisissez un four avec une uniformité de température prouvée et une programmation flexible pour exécuter des cycles plus lents qui maximisent la translucidité du matériau.

- Si votre objectif principal est la recherche sur les matériaux ou des applications non dentaires : Envisagez un four polyvalent avec une plage de températures plus large et des capacités de vide potentielles pour s'adapter à une plus grande variété de matériaux.

En fin de compte, choisir le bon four consiste à sélectionner l'outil précis pour libérer de manière fiable tout le potentiel de votre matériau en zircone.

Tableau récapitulatif :

| Application | Caractéristiques clés | Plage de température |

|---|---|---|

| Restaurations dentaires | Haute résistance, biocompatibilité, esthétique naturelle | 1350°C - 1600°C |

| Composants de bijoux | Durabilité, résistance aux rayures, poli élevé | 1350°C - 1600°C |

| Recherche sur les matériaux | Cycles personnalisables, options de vide pour céramiques avancées | 1350°C - 1600°C |

Libérez tout le potentiel de vos matériaux en zircone avec les solutions de frittage avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température comme les fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour les laboratoires dentaires à grand volume, les restaurations esthétiques ou la recherche de pointe. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux