Un four dentaire en porcelaine est la pierre angulaire du laboratoire dentaire moderne, principalement utilisé pour la cuisson, le frittage, le pressage et le glaçage de divers matériaux céramiques. Ces processus de chauffage contrôlés transforment des poudres informes ou des modèles en cire en restaurations dentaires solides, durables et esthétiques, telles que des couronnes, des facettes et des bridges. Sans cet équipement, la création de prothèses de haute qualité et réalistes serait impossible.

Le véritable objectif d'un four dentaire en porcelaine s'étend au-delà du simple chauffage. C'est un instrument de précision conçu pour manipuler la microstructure des céramiques dentaires, offrant les conditions atmosphériques et thermiques exactes requises pour obtenir une résistance, un ajustement et une esthétique optimaux dans la restauration finale.

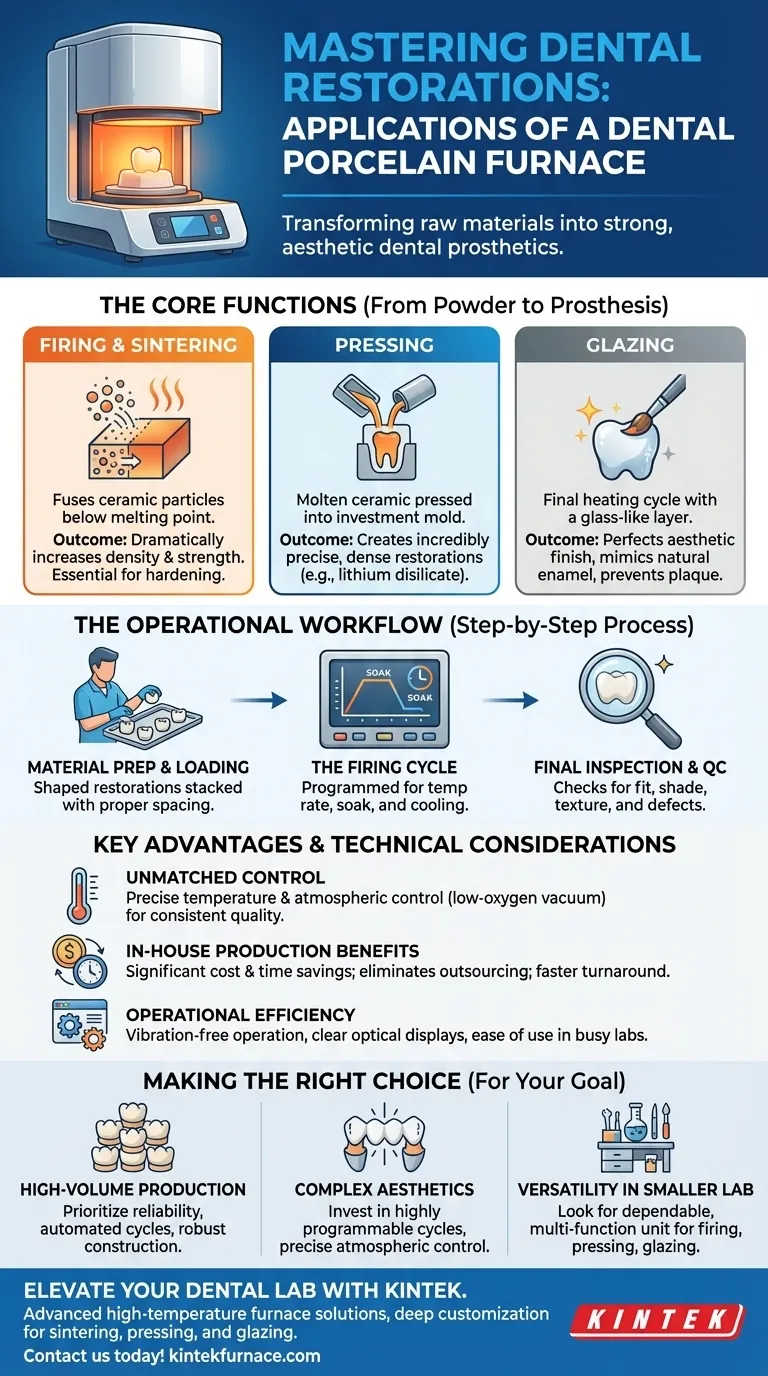

Les fonctions principales : de la poudre à la prothèse

Un four à porcelaine exécute plusieurs processus thermiques distincts, chacun étant essentiel à une étape différente de la création d'une restauration dentaire. Comprendre ces fonctions révèle comment un technicien de laboratoire guide un matériau de son état brut à un produit fini.

Cuisson et frittage : renforcer la résistance

L'application la plus fondamentale est le frittage, un processus où la chaleur est appliquée aux particules de céramique juste en dessous de leur point de fusion.

Cela provoque la fusion des particules, réduisant la porosité et augmentant considérablement la densité et la résistance du matériau. La cuisson est le terme général pour ce traitement thermique, essentiel pour durcir et renforcer presque toutes les céramiques dentaires.

Pressage : obtenir une forme précise

Pour les matériaux comme le disilicate de lithium, le four est utilisé pour les techniques de céramique pressée.

Un modèle en cire de la restauration finale est créé et enfermé dans un matériau de revêtement. À l'intérieur du four, la cire est brûlée, et un lingot de céramique est chauffé jusqu'à ce qu'il soit fondu, puis "pressé" dans le moule résultant, créant une restauration incroyablement précise et dense.

Glaçage : perfectionner la finition esthétique

Le glaçage est le cycle de chauffage final, appliqué après que la restauration a été façonnée et colorée.

Une fine couche de porcelaine vitreuse est appliquée et cuite à une température spécifique. Cela crée une surface lisse, brillante et non poreuse qui imite l'apparence de l'émail dentaire naturel tout en empêchant l'accumulation de plaque.

Le flux de travail opérationnel en pratique

Les applications du four sont intégrées dans un flux de travail précis, en plusieurs étapes, qui exige à la fois des compétences techniques et des connaissances en science des matériaux.

Préparation et chargement du matériau

Avant tout chauffage, les restaurations sont soigneusement façonnées, profilées et empilées sur des plateaux de cuisson. Les techniciens doivent assurer un espacement adéquat entre les unités pour permettre une distribution uniforme de la chaleur, ce qui est essentiel pour éviter la déformation ou les fissures de contrainte.

Le cycle de cuisson : une transformation programmée

C'est le cœur du processus. Le technicien sélectionne un programme de cuisson spécifique basé sur les instructions du fabricant de céramique. Le programme dicte le taux d'augmentation de la température, la température maximale, le temps de "maintien" à cette température et le taux de refroidissement. Chaque variable est essentielle pour obtenir les propriétés matérielles souhaitées.

Inspection finale et contrôle qualité

Une fois le cycle de cuisson terminé et les restaurations refroidies, elles sont méticuleusement inspectées. Le technicien vérifie l'ajustement, la teinte, la texture de surface et tout défaut potentiel. Cette étape de contrôle qualité garantit que le produit final répond aux normes cliniques fonctionnelles et esthétiques.

Avantages clés et considérations techniques

Les fours à porcelaine modernes offrent des avantages techniques significatifs qui ont un impact direct sur la qualité et l'efficacité de la production d'un laboratoire dentaire. Ces caractéristiques transforment le four d'un simple four à un outil de production sophistiqué.

Contrôle inégalé de la température et de l'atmosphère

La caractéristique déterminante d'un four de qualité est sa capacité à exécuter des programmes de cuisson avec une précision extrême. Le calibrage automatique de la température assure des résultats constants d'un cycle à l'autre. De nombreuses unités avancées contrôlent également l'atmosphère, créant un vide à faible teneur en oxygène pour améliorer la pureté des matériaux et prévenir la décoloration.

Avantages de la production interne

Posséder un four fiable donne à un laboratoire dentaire un contrôle total sur sa production. Cela conduit à des économies de coûts et de temps significatives en éliminant le besoin de sous-traitance. Cela permet également une personnalisation supérieure et des délais d'exécution plus rapides pour les ajustements, améliorant la qualité du service pour les cliniciens et les patients.

Efficacité opérationnelle

Les fours modernes sont conçus pour être faciles à utiliser dans un environnement de laboratoire très actif. Des fonctionnalités telles qu'un entraînement par moteur pas à pas de précision garantissent un fonctionnement silencieux et sans vibrations, ce qui est crucial lors du levage de restaurations délicates. Des affichages optiques clairs fournissent des informations en temps réel sur l'état du four, permettant aux techniciens de surveiller le processus en un coup d'œil.

Faire le bon choix pour votre objectif

Le choix d'un four dentaire en porcelaine dépend entièrement des besoins et des priorités spécifiques de votre laboratoire.

- Si votre objectif principal est la production à grand volume : privilégiez les fours connus pour leur fiabilité, leurs cycles de cuisson automatisés et leur construction robuste pour gérer une charge de travail exigeante.

- Si votre objectif principal est les restaurations esthétiques complexes : investissez dans un modèle avec des cycles hautement programmables et un contrôle atmosphérique précis pour maîtriser les matériaux avancés comme la zircone et le disilicate de lithium.

- Si votre objectif principal est la polyvalence dans un petit laboratoire : recherchez une unité multifonction fiable capable de gérer efficacement la cuisson, le pressage et le glaçage pour une large gamme de céramiques dentaires courantes.

En fin de compte, le bon four permet à un laboratoire dentaire de contrôler l'ensemble du processus de restauration, garantissant que chaque produit répond aux normes les plus élevées de fonction et de beauté.

Tableau récapitulatif :

| Application | Fonction clé | Résultat |

|---|---|---|

| Cuisson/Frittage | Fait fusionner les particules de céramique en dessous du point de fusion | Augmente la résistance et la densité |

| Pressage | Fait fondre et presse la céramique dans des moules | Crée des restaurations précises et denses |

| Glaçage | Applique et cuit une couche vitreuse | Améliore l'esthétique et prévient la plaque |

Améliorez les capacités de votre laboratoire dentaire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés aux laboratoires dentaires. Notre forte capacité de personnalisation poussée assure un alignement précis avec vos besoins expérimentaux uniques, offrant des performances supérieures pour les applications de frittage, de pressage et de glaçage. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer l'efficacité de votre production et la qualité de vos restaurations !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites