Pour les applications exigeant une chaleur extrême, les éléments chauffants en disiliciure de molybdène (MoSi2) constituent une solution de premier plan. Leurs principaux avantages sont une température de fonctionnement exceptionnellement élevée, une longévité remarquable grâce à une propriété auto-réparatrice unique, et une résistance électrique stable qui simplifie le fonctionnement et l'entretien du four.

L'avantage fondamental d'un élément en MoSi2 n'est pas seulement sa tolérance à la chaleur, mais sa capacité à former une couche protectrice de verre de silice auto-réparatrice à haute température. Cette caractéristique unique est le fondement de sa résistance supérieure à l'oxydation, de sa longue durée de vie et de ses performances fiables dans les environnements oxydants.

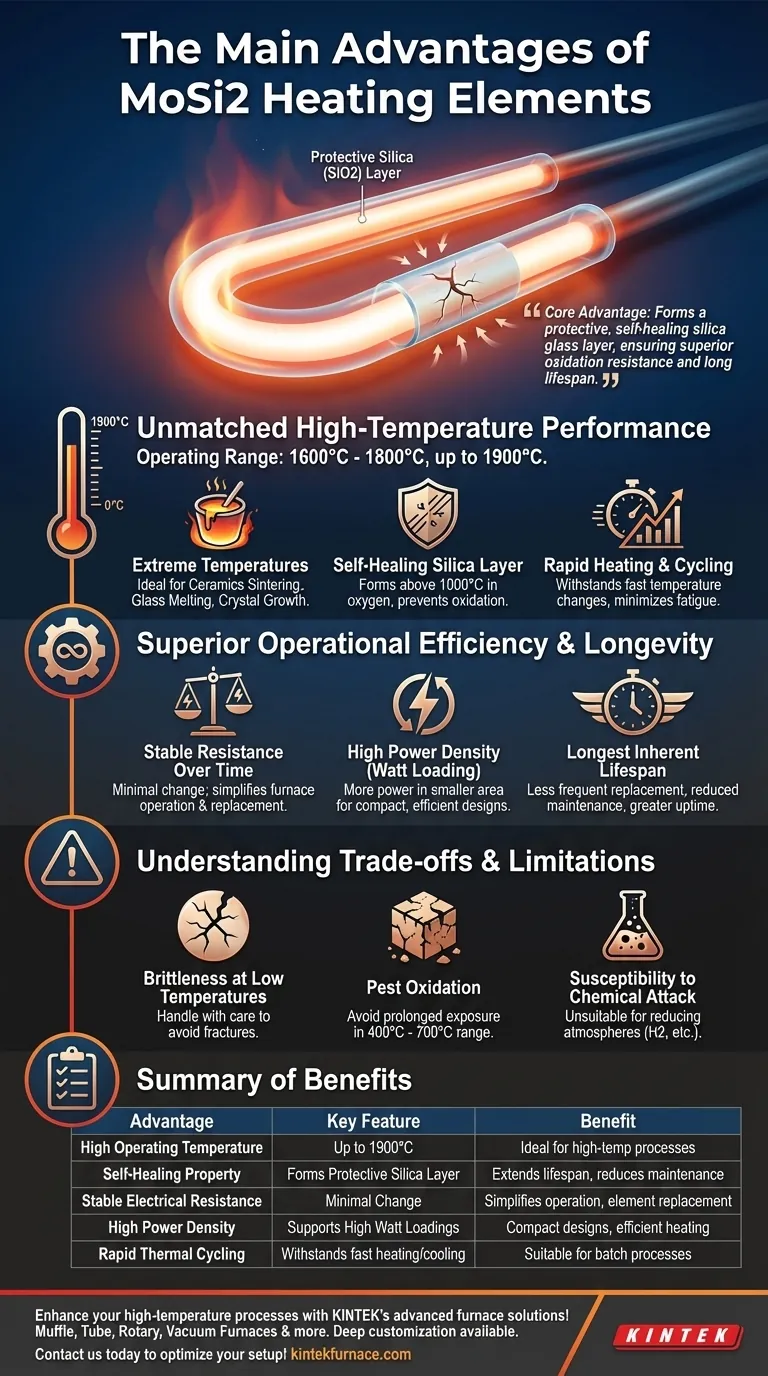

Le fondement : des performances inégalées à haute température

La caractéristique déterminante du MoSi2 est sa capacité à fonctionner de manière fiable là où de nombreux autres matériaux échouent. Cette capacité découle de sa science des matériaux unique.

Fonctionnement à des températures extrêmes

Les éléments en MoSi2 sont conçus pour fonctionner de manière constante à des températures comprises entre 1600°C et 1800°C (2912°F - 3272°F), avec des variantes spécialisées capables d'atteindre jusqu'à 1900°C (3452°F). Cela les rend indispensables pour des processus tels que le frittage de céramiques, la fusion du verre et la croissance de cristaux.

La couche de silice « auto-réparatrice »

Lorsqu'il est chauffé au-dessus d'environ 1000°C dans une atmosphère riche en oxygène, la surface de l'élément réagit pour former une couche mince et non poreuse de verre de quartz (SiO2). Cette couche protectrice empêche l'oxydation ultérieure du matériau sous-jacent. Si une fissure ou un écaillage se produit, le MoSi2 exposé s'oxydera à nouveau, "réparant" efficacement les dommages et restaurant la barrière protectrice.

Chauffage rapide et cycles thermiques

La stabilité de cette couche de silice permet aux éléments en MoSi2 de résister à des vitesses de chauffage rapides et à des cycles thermiques répétés sans dégradation significative. Ceci est essentiel pour les processus par lots qui nécessitent des changements de température fréquents, car cela minimise la fatigue de l'élément et prolonge sa durée de vie.

Efficacité opérationnelle et longévité supérieures

Au-delà de la simple résistance à la température, les éléments en MoSi2 offrent des avantages tangibles qui réduisent les coûts d'exploitation et les temps d'arrêt.

Résistance stable dans le temps

Contrairement à de nombreux éléments métalliques dont la résistance change considérablement avec l'âge, le MoSi2 maintient une résistance remarquablement stable tout au long de sa vie. C'est un avantage crucial, car il permet de connecter de nouveaux éléments en série avec des éléments plus anciens sans créer de déséquilibres dans la distribution de puissance.

Haute densité de puissance (charge en watts)

Les éléments en MoSi2 peuvent supporter des charges en watts très élevées. Cela signifie que plus de puissance peut être concentrée sur une plus petite surface, permettant des conceptions de fours plus compactes et délivrant la chaleur à la charge plus efficacement.

La plus longue durée de vie intrinsèque

En raison de leur résistance à l'oxydation auto-réparatrice, les éléments en MoSi2 possèdent la plus longue durée de vie intrinsèque de tous les éléments chauffants métalliques ou céramiques conventionnels. Cela se traduit directement par des remplacements moins fréquents, une réduction du travail de maintenance et une plus grande disponibilité du four.

Comprendre les compromis et les limites

Aucun matériau n'est sans inconvénients. Reconnaître les limites du MoSi2 est essentiel à sa mise en œuvre réussie.

Fragilité à basse température

Bien que robuste à température de fonctionnement, le MoSi2 est un matériau céramique et est très cassant à température ambiante. Il faut prendre soin lors de l'expédition, de la manipulation et de l'installation pour éviter les chocs mécaniques, qui peuvent facilement provoquer des fractures.

Oxydation par « Peste »

Dans une plage de température spécifique d'environ 400°C à 700°C, le MoSi2 peut subir un phénomène destructeur connu sous le nom de « peste ». Dans cette plage, le matériau peut se désintégrer rapidement en poudre. Cela est évité en traversant rapidement cette plage de température lors du chauffage et du refroidissement.

Sensibilité aux attaques chimiques

La couche de silice protectrice est la clé de la survie de l'élément. Certaines atmosphères peuvent attaquer cette couche et provoquer une défaillance rapide. Le MoSi2 n'est pas adapté à une utilisation dans des atmosphères réductrices (comme l'hydrogène ou l'ammoniac craqué) ou en présence de certains produits chimiques qui réagissent avec la silice.

Faire le bon choix pour votre application

Choisir le bon élément chauffant nécessite d'aligner ses forces avec les objectifs de votre processus.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles : Le MoSi2 est le choix principal, offrant stabilité et performance dans les atmosphères oxydantes bien au-delà de 1700°C.

- Si votre objectif principal est la stabilité à long terme et une maintenance minimale : La résistance stable et la nature auto-réparatrice du MoSi2 réduisent le besoin d'appariement des éléments et de remplacement fréquent, diminuant le coût total de possession.

- Si votre objectif principal est l'efficacité et la rapidité du processus : La capacité à gérer des charges en watts élevées et des cycles thermiques rapides rend le MoSi2 idéal pour les fours par lots à haut débit.

- Si votre processus implique une atmosphère chimique réductrice ou réactive : Vous devez faire preuve d'une extrême prudence et choisir probablement un élément alternatif, car le MoSi2 sera attaqué chimiquement et échouera prématurément.

Pour les processus à haute température exigeants en air ou en oxygène, les éléments chauffants en MoSi2 offrent une combinaison inégalée de performance, de longévité et de stabilité opérationnelle.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Bénéfice |

|---|---|---|

| Température de fonctionnement élevée | Jusqu'à 1900°C | Idéal pour la céramique, la fusion du verre et la croissance de cristaux |

| Propriété auto-réparatrice | Forme une couche de silice protectrice | Prolonge la durée de vie et réduit la maintenance |

| Résistance électrique stable | Changement minimal au fil du temps | Simplifie le fonctionnement du four et le remplacement des éléments |

| Haute densité de puissance | Supporte des charges en watts élevées | Permet des conceptions de fours compactes et un chauffage efficace |

| Cycles thermiques rapides | Résiste au chauffage et au refroidissement rapides | Convient aux processus par lots avec des changements de température fréquents |

Améliorez les processus à haute température de votre laboratoire avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments et systèmes de chauffage fiables tels que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, offrant des performances supérieures et des économies de coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre installation !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures