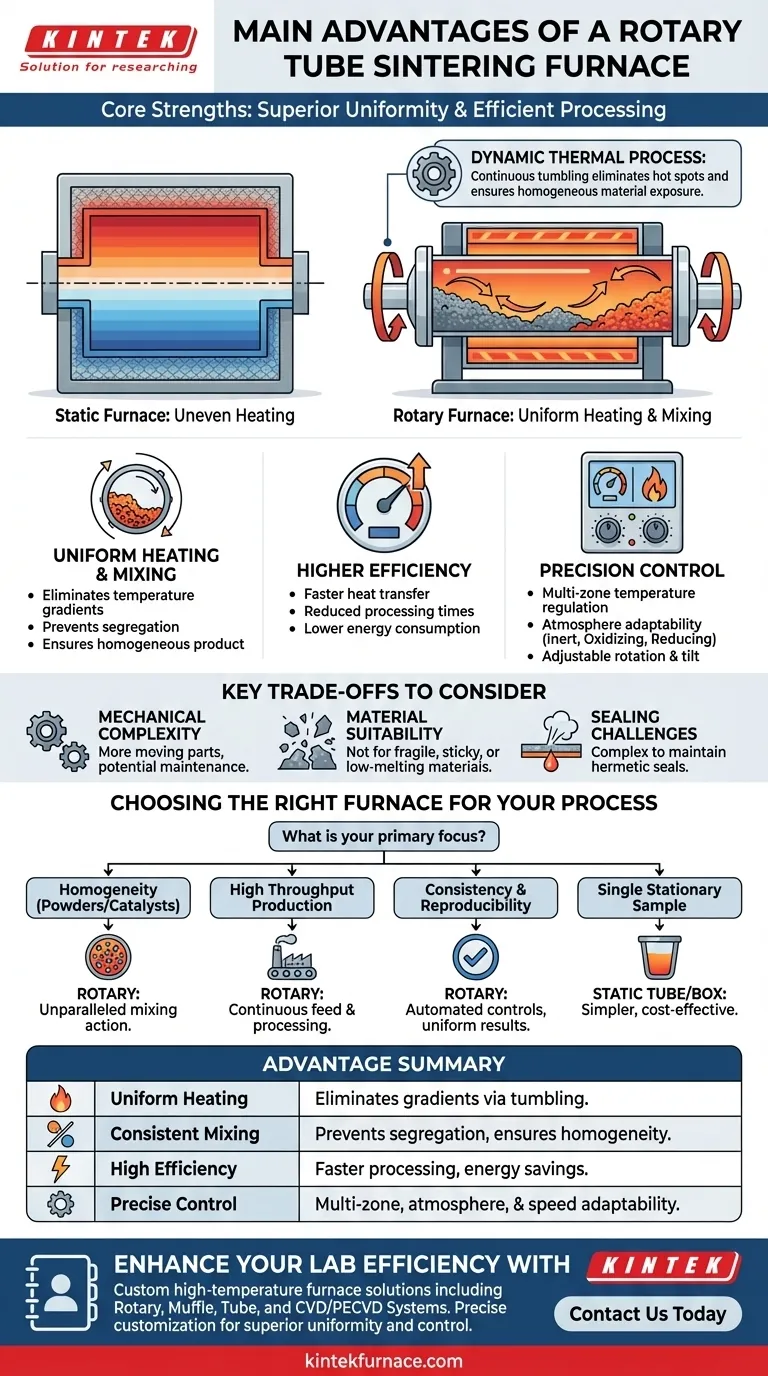

À la base, un four de frittage à tube rotatif excelle là où l'uniformité du processus est primordiale. Ses principaux avantages sont sa capacité à fournir un chauffage exceptionnellement uniforme et un mélange de matériaux constant. Ceci est réalisé grâce à un tube rotatif qui culbute continuellement le matériau, conduisant à une efficacité supérieure, des temps de traitement plus rapides et un contrôle supérieur de la qualité du produit final par rapport aux conceptions de fours statiques.

Choisir le bon four ne consiste pas seulement à atteindre une température cible ; il s'agit de contrôler l'ensemble du processus thermique. L'avantage fondamental d'un four à tube rotatif est sa capacité à chauffer et mélanger simultanément les matériaux, transformant un processus thermique statique en un processus dynamique. Cette agitation active est la source de son uniformité et de son efficacité supérieures.

Le fondement : Comment le traitement dynamique crée l'uniformité

La caractéristique déterminante d'un four à tube rotatif est son tube rotatif en quartz ou en céramique. Cette simple action mécanique est la source de ses avantages les plus significatifs.

Élimination des points chauds et froids

Dans un four statique, le matériau au fond d'un creuset peut s'isoler, tandis que le matériau sur le dessus et les côtés devient plus chaud. Un four rotatif résout ce problème en culbutant continuellement la poudre ou les granulés.

Cette action garantit que chaque particule est uniformément exposée à la source de chaleur, éliminant les gradients de température et garantissant un traitement thermique homogène.

Assurer un mélange constant des matériaux

Le mouvement de rotation mélange intrinsèquement l'échantillon. Ceci est essentiel pour empêcher la sédimentation ou la ségrégation des différents composants d'un mélange.

Pour des processus comme la fabrication de catalyseurs ou la création de poudres composites, cette agitation constante garantit un produit final parfaitement homogène.

Efficacité supérieure du transfert de chaleur

En exposant constamment de nouvelles surfaces à la chaleur, l'action de culbutage améliore considérablement le transfert de chaleur vers la masse du matériau.

Cela conduit à des temps de traitement plus rapides et à une plus grande efficacité énergétique, car la température cible est atteinte plus rapidement et avec moins de gaspillage d'énergie.

Contrôle précis de l'environnement de traitement

Au-delà de son action mécanique, un four à tube rotatif offre un contrôle granulaire sur chaque aspect de l'environnement thermique, permettant des résultats hautement reproductibles.

Régulation de température multi-zones

De nombreux modèles comportent plusieurs zones de chauffage contrôlées indépendamment le long du tube. Cela vous permet de créer un profil de température précis, idéal pour les processus complexes qui nécessitent des étapes distinctes de chauffage, de maintien et de refroidissement.

Adaptabilité de l'atmosphère

Ces fours sont conçus pour fonctionner avec des atmosphères contrôlées. Vous pouvez introduire des gaz inertes (Azote, Argon), oxydants (Air) ou réducteurs (mélanges d'hydrogène) pour faciliter ou prévenir des réactions chimiques spécifiques pendant le frittage.

Variables mécaniques réglables

Des variables clés comme la vitesse de rotation et l'angle d'inclinaison du tube peuvent être ajustées. Cela permet un contrôle direct de l'intensité du mélange et du temps de résidence du matériau dans la zone chauffée, vous permettant d'affiner le processus pour différents matériaux.

Comprendre les compromis

Bien que puissante, la conception rotative introduit des complexités qu'il est important de prendre en compte.

Complexité mécanique

Le mécanisme de rotation, y compris le moteur et les joints, ajoute des pièces mobiles. Comparé à un four à tube statique plus simple, cela augmente le besoin potentiel d'entretien pendant la durée de vie de l'unité.

Adaptation aux matériaux

L'action de culbutage n'est pas idéale pour tous les matériaux. Des matériaux très fragiles peuvent être endommagés par le stress mécanique, tandis que des matériaux extrêmement collants ou à bas point de fusion peuvent provoquer une accumulation et une agglomération à l'intérieur du tube.

Défis d'étanchéité

Maintenir un joint parfaitement hermétique pour contrôler l'atmosphère peut être plus complexe sur un tube rotatif que sur un tube statique, en particulier aux points d'entrée et de sortie du matériau. C'est une considération critique pour les processus qui nécessitent un environnement ultra-pur.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences spécifiques de votre matériau et le résultat souhaité.

- Si votre objectif principal est de créer une poudre ou un catalyseur parfaitement homogène : L'action de mélange inégalée est l'avantage le plus critique, garantissant des propriétés chimiques et physiques uniformes dans tout votre matériau.

- Si votre objectif principal est une production continue à haut débit : La capacité à alimenter et traiter en continu le matériau rend un four rotatif bien plus efficace pour les travaux à l'échelle de la production que les fours statiques basés sur des lots.

- Si votre objectif principal est la cohérence et la reproductibilité du processus : La combinaison d'un chauffage uniforme et de contrôles automatisés élimine les principales variables du processus, garantissant que chaque exécution respecte la même norme de qualité.

- Si vous travaillez avec un seul échantillon solide stationnaire ou un précurseur liquide : Un four à tube ou à moufle standard est une solution plus simple et plus économique.

En fin de compte, un four à tube rotatif est le choix supérieur lorsque le traitement dynamique du matériau est aussi important que l'environnement thermique lui-même.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Chauffage uniforme | Élimine les points chauds et froids via un culbutage continu pour un traitement thermique homogène. |

| Mélange constant | Empêche la ségrégation et assure l'homogénéité du matériau par agitation constante. |

| Haute efficacité | Traitement plus rapide et économies d'énergie grâce à un transfert de chaleur amélioré. |

| Contrôle précis | Température multi-zones, vitesse de rotation réglable et adaptabilité de l'atmosphère pour la reproductibilité. |

Prêt à améliorer l'efficacité de votre laboratoire avec une solution de four haute température personnalisée ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées comme les fours rotatifs, les fours à moufle, les fours à tube, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation répond précisément à vos exigences expérimentales uniques pour une uniformité et un contrôle supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus de frittage !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages