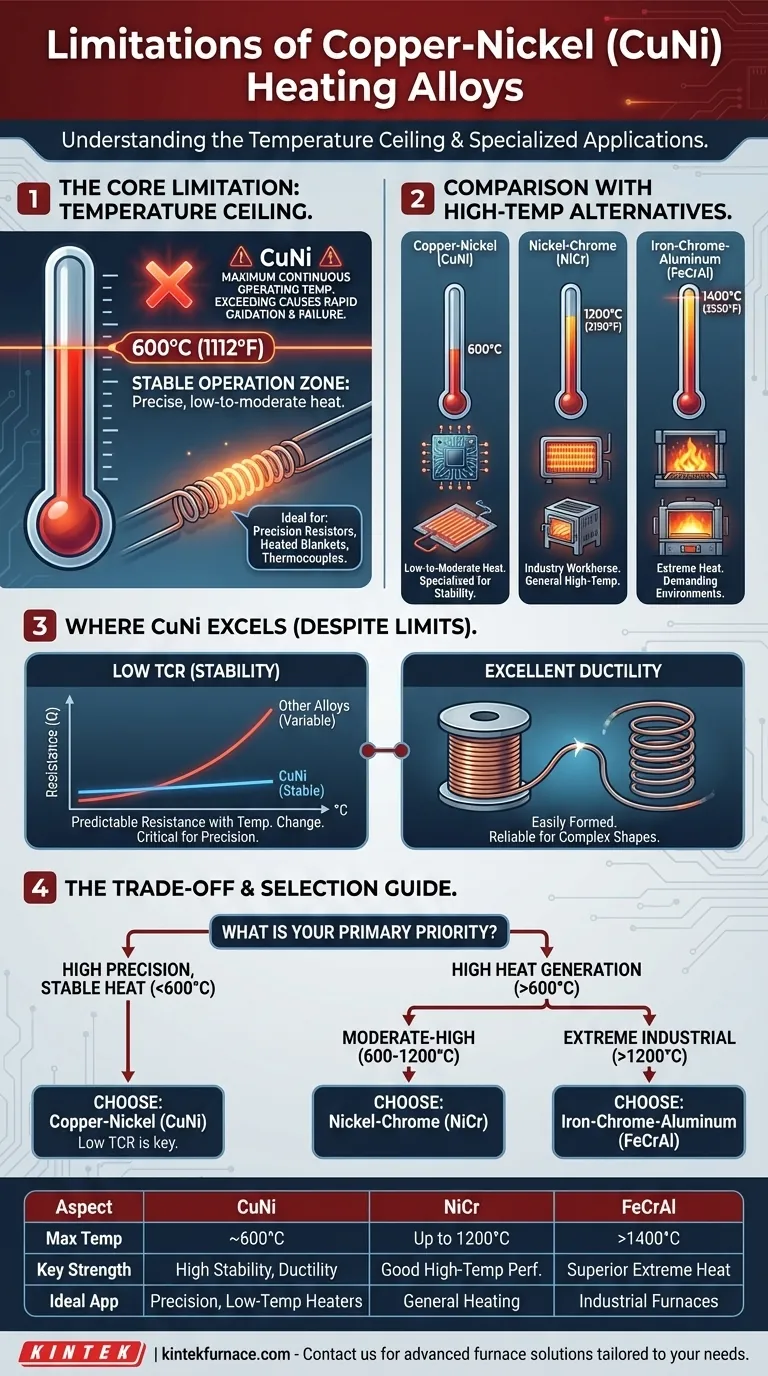

La principale limitation des alliages Cuivre-Nickel (CuNi) pour les applications de chauffage est leur température de fonctionnement maximale relativement basse. Bien qu'ils soient appréciés pour leur stabilité et leur ductilité, ils ne peuvent pas être utilisés en fonctionnement continu au-dessus de 600°C (1112°F), ce qui est nettement inférieur aux températures supportées par d'autres alliages de résistance courants.

Le choix d'un alliage de chauffage est dicté par sa température de fonctionnement prévue. Le Cuivre-Nickel est le choix supérieur pour les applications de chaleur précises, de faible à modérée, tandis que les tâches à haute température exigent des matériaux comme le Nickel-Chrome ou le Fer-Chrome-Aluminium.

La limitation principale : le plafond de température

Le facteur déterminant lors de la sélection d'un alliage de chauffage par résistance est sa capacité à supporter sa propre chaleur générée sans se dégrader. Pour le CuNi, cela crée une limite opérationnelle claire.

La limite des 600°C

Les alliages Cuivre-Nickel, tels que le Constantan (CuNi44), sont limités à une température de fonctionnement continue maximale d'environ 600°C.

Dépasser cette température provoque une oxydation rapide de l'alliage, entraînant une modification de la résistance, une faiblesse mécanique et, à terme, une défaillance de l'élément.

Comparaison avec les alternatives à haute température

Pour comprendre cette limitation, il est crucial de la comparer à d'autres alliages de chauffage standard.

- Alliages Nickel-Chrome (NiCr) : Ce sont les chevaux de bataille de nombreuses applications de chauffage et peuvent fonctionner en continu à des températures allant jusqu'à 1200°C (2190°F).

- Alliages Fer-Chrome-Aluminium (FeCrAl) : Ceux-ci sont conçus pour les environnements à haute température les plus exigeants, tels que les fours industriels, et peuvent fonctionner à des températures dépassant 1400°C (2550°F).

Cette différence marquée signifie que le CuNi est fondamentalement inadapté aux applications telles que les fours de potier, les fours industriels ou les radiateurs d'appoint de forte puissance.

Où le Cuivre-Nickel excelle malgré ses limites

La limitation de température ne fait pas du CuNi un alliage inférieur ; elle en fait un alliage spécialisé. Ses propriétés uniques en font le choix idéal pour des applications spécifiques à basse ou modérée température.

Stabilité de résistance inégalée

L'avantage le plus significatif du CuNi est son faible Coefficient de Température de Résistance (CTR).

Cela signifie que sa résistance électrique reste très stable et prévisible même lorsque sa température change. Ceci est essentiel pour les applications nécessitant un contrôle thermique précis, telles que les résistances de précision, les thermocouples et les câbles chauffants pour les processus sensibles.

Excellente ductilité et formabilité

Les alliages CuNi sont très ductiles, ce qui signifie qu'ils peuvent être facilement étirés en fils fins et formés en formes complexes sans se casser.

Cela facilite et rend plus fiable la fabrication de composants tels que les couvertures chauffantes, les tapis de chauffage au sol ou les radiateurs basse température de forme personnalisée.

Comprendre les compromis

Le choix d'un matériau de chauffage est un exercice d'équilibre entre les compromis techniques. La décision entre le CuNi et un alliage à plus haute température se résume à privilégier soit la précision, soit la capacité thermique.

Précision vs. Haute Température

Le compromis fondamental est clair :

- Choisissez le Cuivre-Nickel lorsque vous avez besoin d'une production de chaleur exceptionnellement stable, prévisible et reproductible en dessous de 600°C.

- Choisissez le Nickel-Chrome ou le FeCrAl lorsque l'objectif principal est de générer des températures élevées, et que des fluctuations mineures de résistance sont acceptables.

Le risque de mauvaise application

L'utilisation d'un alliage CuNi dans une application à haute température n'est pas une question de réduction d'efficacité ; c'est une garantie de défaillance prématurée.

La couche d'oxyde protectrice qui se forme sur les alliages chauffants est stable sur le NiCr et le FeCrAl à haute température, mais elle se décompose sur le CuNi, rendant l'élément vulnérable à un grillage rapide.

Coût et spécification

L'utilisation d'un alliage à haute température comme le FeCrAl pour une application à basse température (par exemple, 200°C) est souvent inutile et non rentable. L'adaptation de l'alliage à la plage de température spécifique de l'application est la pratique d'ingénierie la plus efficace.

Sélectionner le bon alliage pour votre application

Votre choix doit être guidé par l'exigence principale de votre élément chauffant. Utilisez ces directives pour prendre une décision définitive.

- Si votre objectif principal est une chaleur stable et de haute précision en dessous de 600°C : Le Cuivre-Nickel est le choix correct et souvent supérieur en raison de son faible CTR.

- Si votre objectif principal est de générer des températures entre 600°C et 1200°C : Un alliage Nickel-Chrome (NiCr) est la norme industrielle et la sélection appropriée.

- Si votre objectif principal est une chaleur industrielle extrême au-dessus de 1200°C : Vous devez utiliser un alliage Fer-Chrome-Aluminium (FeCrAl) pour assurer la longévité de l'élément.

En comprenant ces limites opérationnelles distinctes, vous pouvez choisir en toute confiance le bon matériau pour le travail.

Tableau récapitulatif :

| Aspect | Cuivre-Nickel (CuNi) | Nickel-Chrome (NiCr) | Fer-Chrome-Aluminium (FeCrAl) |

|---|---|---|---|

| Température de fonctionnement continue maximale | ~600°C (1112°F) | Jusqu'à 1200°C (2190°F) | Dépasse 1400°C (2550°F) |

| Points forts clés | Haute stabilité de résistance (faible CTR), excellente ductilité | Bonnes performances à haute température, largement utilisé | Supérieur pour la chaleur extrême, durable en milieu industriel |

| Applications idéales | Résistances de précision, thermocouples, radiateurs basse température | Éléments chauffants généraux, températures modérées à élevées | Fours industriels, systèmes de chauffage haute puissance |

Vous avez du mal à choisir le bon alliage de chauffage pour les besoins spécifiques en température de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos exigences uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour garantir des performances précises. Que vous ayez besoin d'une précision stable à basse température ou d'une manipulation robuste à haute température, nous pouvons vous aider à optimiser votre installation. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et la fiabilité de votre laboratoire !

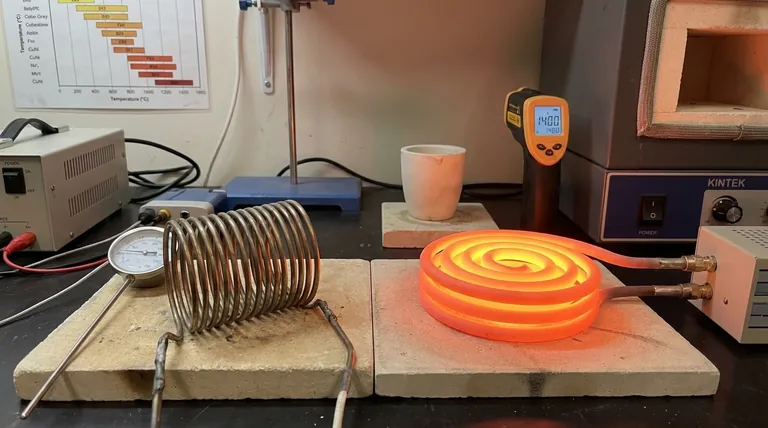

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables