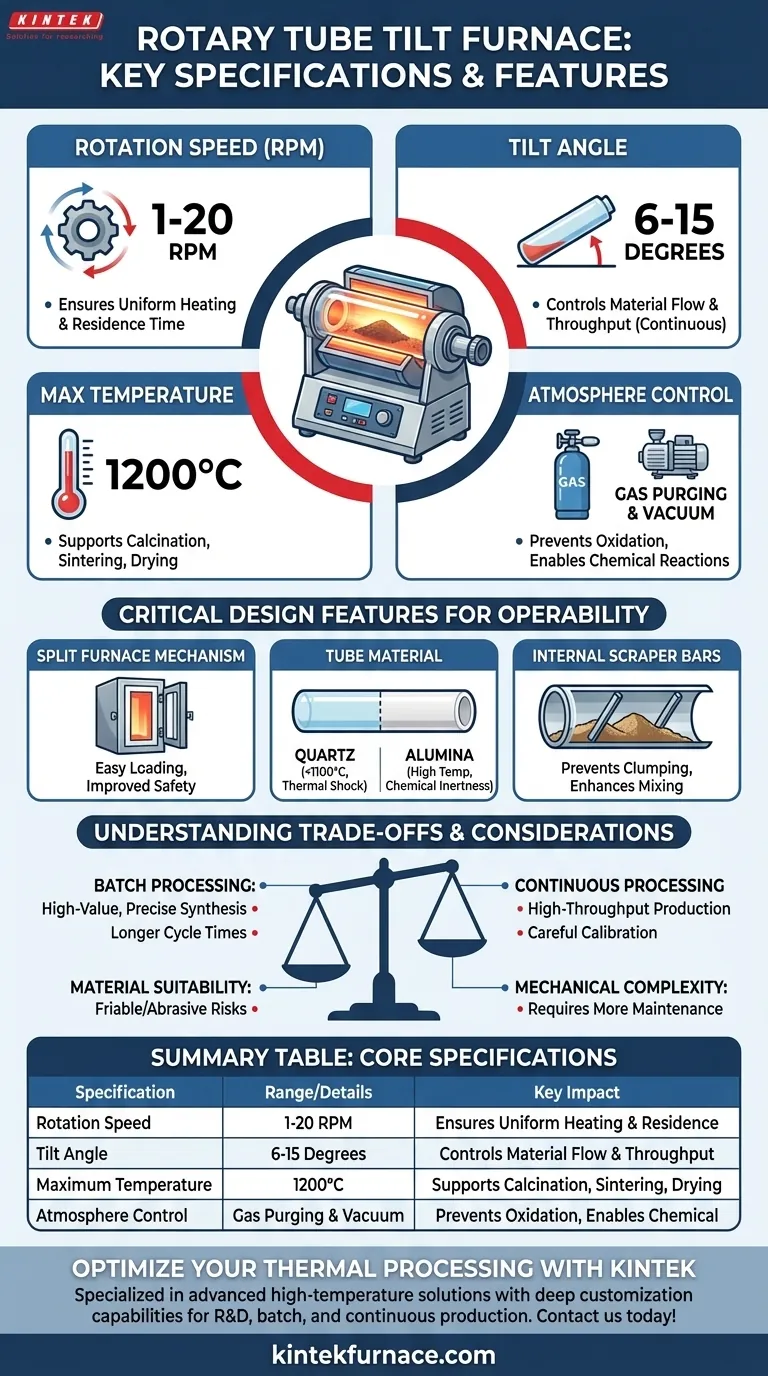

À la base, un four à inclinaison à tube rotatif est défini par quatre spécifications clés : une plage de vitesse de rotation de 1 à 20 tr/min, un angle d'inclinaison de 6 à 15 degrés, une température de fonctionnement maximale de 1200°C et la capacité à fonctionner sous atmosphère de purge gazeuse et sous vide. Ces paramètres fonctionnent de concert pour fournir un contrôle précis du traitement thermique des poudres et des matériaux granulaires.

Un four à inclinaison à tube rotatif n'est pas seulement un dispositif de chauffage ; c'est un instrument de traitement dynamique. Ses spécifications sont conçues pour vous donner un contrôle direct sur le transport des matériaux, l'efficacité du transfert de chaleur et l'environnement chimique, permettant des résultats très cohérents et reproductibles pour la production par lots et continue.

Déconstruction des spécifications de base

Pour évaluer correctement cet équipement, vous devez comprendre comment chaque spécification a un impact direct sur le résultat de votre processus. Ce ne sont pas seulement des chiffres sur une fiche technique ; ce sont les leviers que vous actionnez pour contrôler la transformation de votre matériau.

Vitesse de rotation (tr/min) : La clé de l'uniformité

La faible vitesse de rotation spécifiée, généralement de 1 à 20 tr/min, est une caractéristique essentielle. Ce léger mouvement de basculement expose continuellement de nouvelles surfaces du matériau à la source de chaleur.

Cela empêche la surchauffe localisée ou les « points chauds » et garantit que chaque particule reçoit un traitement thermique uniforme. Cela permet également un contrôle précis du temps de séjour du matériau dans la zone chauffée.

Angle d'inclinaison : Contrôler le débit des matériaux

La capacité à ajuster l'angle d'inclinaison du four, généralement de 6 à 15 degrés, est ce qui régit le débit des matériaux à travers le tube en fonctionnement continu.

Un angle plus prononcé entraîne un transport plus rapide du matériau et un temps de séjour plus court, augmentant le débit. Un angle moins prononcé ralentit le matériau, maximisant son temps d'exposition pour les processus qui nécessitent des cycles de chauffage plus longs.

Température maximale : Permettre une large gamme de processus

Une température maximale de 1200°C rend le four adapté à la grande majorité des applications de traitement thermique courantes.

Ceci inclut des processus tels que la calcination, le frittage des céramiques, le séchage, la carbonisation et le traitement thermique de divers composés chimiques et catalyseurs.

Contrôle de l'atmosphère : Créer l'environnement de réaction idéal

La conception du four permet un traitement sous atmosphère contrôlée. Ceci est réalisé par purge gazeuse, où un gaz inerte (comme l'argon ou l'azote) ou réactif est acheminé à travers le tube.

Cette capacité est essentielle pour prévenir l'oxydation des matériaux sensibles ou pour faciliter des réactions chimiques spécifiques. De plus, certains modèles offrent des capacités de vide pour les processus qui nécessitent l'élimination de tous les gaz atmosphériques.

Caractéristiques de conception critiques pour la facilité d'utilisation

Au-delà des principaux paramètres de processus, plusieurs caractéristiques mécaniques déterminent l'utilisabilité, la flexibilité et la longévité du four.

Mécanisme de four divisé

De nombreuses conceptions comportent un mécanisme divisé, permettant au corps du four de s'ouvrir verticalement ou horizontalement. Cela simplifie considérablement le chargement et le déchargement du tube de traitement, améliorant la sécurité et réduisant les temps d'arrêt entre les cycles.

Matériau du tube : Correspondance avec la chimie du processus

Le choix du matériau du tube est crucial. Les tubes en quartz sont courants pour leur résistance aux chocs thermiques et leur pureté aux températures généralement inférieures à 1100°C.

Pour des températures plus élevées ou lors du traitement de matériaux chimiquement agressifs, des tubes en alumine sont utilisés en raison de leurs propriétés réfractaires supérieures et de leur inertie chimique.

Barres racleuses internes

L'inclusion de barres racleuses ou de chicanes à l'intérieur du tube est une caractéristique simple mais efficace. Lorsque le tube tourne, ces barres soulèvent et font tomber le matériau.

Cette action empêche l'agglomération et garantit que l'ensemble du lot est correctement mélangé et agité, contribuant davantage à l'uniformité du traitement.

Comprendre les compromis

Bien que très polyvalent, un four à inclinaison à tube rotatif présente des caractéristiques opérationnelles qui imposent des compromis que vous devez considérer.

Production par lots par rapport à la production continue

Le four excelle à la fois dans le traitement par lots (pour la synthèse de haute valeur et précise) et le traitement continu (pour la production à haut débit). Cependant, un système optimisé pour un mode peut être moins efficace dans l'autre. Le flux continu nécessite un calibrage minutieux de l'inclinaison et de la rotation pour obtenir le temps de séjour souhaité.

Adéquation du matériau

L'action de basculement, bien qu'excellente pour mélanger la plupart des poudres et des granulés, peut ne pas convenir à tous les matériaux. Les matériaux extrêmement friables pourraient être endommagés ou réduits en particules plus fines, tandis que les matériaux très abrasifs pourraient provoquer une usure prématurée du tube de traitement.

Complexité mécanique

Comparée à un four statique à boîte ou tubulaire, l'ajout de mécanismes de rotation et d'inclinaison introduit une plus grande complexité mécanique. Cela nécessite un programme d'entretien préventif plus rigoureux pour garantir la fiabilité des joints, des roulements et des moteurs d'entraînement.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif de traitement principal.

- Si votre objectif principal est la production à haut débit (par exemple, séchage, calcination en vrac) : L'angle d'inclinaison réglable et la capacité de fonctionnement continu sont vos caractéristiques les plus critiques.

- Si votre objectif principal est la synthèse de matériaux précis (par exemple, nanomatériaux, catalyseurs) : Vous devez privilégier un contrôle fin sur la rotation à faible tr/min et un contrôle d'atmosphère robuste (gaz/vide).

- Si votre objectif principal est le développement de processus et la R&D : Un modèle offrant une large plage de réglage dans toutes les spécifications clés — inclinaison, vitesse et atmosphère — offrira la plus grande flexibilité.

Comprendre ces spécifications vous permet de passer du simple choix d'un four à la conception d'un processus thermique véritablement optimisé.

Tableau récapitulatif :

| Spécification | Plage/Détails | Impact clé |

|---|---|---|

| Vitesse de rotation | 1-20 tr/min | Assure un chauffage uniforme et un contrôle précis du temps de séjour |

| Angle d'inclinaison | 6-15 degrés | Contrôle le débit du matériau et le débit en fonctionnement continu |

| Température maximale | 1200°C | Supporte la calcination, le frittage et d'autres processus à haute température |

| Contrôle de l'atmosphère | Capacités de purge gazeuse et de vide | Prévient l'oxydation et permet des réactions chimiques spécifiques |

Prêt à améliorer votre traitement thermique avec précision et fiabilité ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Nos fours à inclinaison à tube rotatif, faisant partie d'une gamme de produits diversifiée comprenant des fours Muffle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, sont soutenus par une R&D exceptionnelle et une fabrication interne. Avec de solides capacités de personnalisation approfondie, nous garantissons que votre équipement correspond parfaitement à vos exigences expérimentales, que ce soit pour la R&D, la production par lots ou continue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et fournir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité

- Quel niveau de contrôle de procédé les fours tubulaires rotatifs offrent-ils ? Obtenez un traitement thermique précis pour des résultats uniformes

- Quel est le rôle des fours tubulaires rotatifs dans le secteur de l'énergie ? Améliorer l'efficacité dans le traitement de la biomasse et des matériaux de batterie

- Comment le four rotatif à tube inclinable est-il utilisé dans le processus d'activation du carbone ? Obtenez un charbon actif uniforme et très poreux

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux